Yongte is professionele fabrikant voor WPC Door Production Process Machine Factory met turn-key projectservice en hoge kwaliteit

Inkoop van grondstoffen: selecteer hoogwaardige PVC-hars, houtpoeder of houtvezel als de belangrijkste grondstoffen. PVC-hars selecteert meestal medische merkenproducten en houtpoeder wordt geleverd door professionele houtbedrijven met hoogwaardig boompoeder voor boomsoorten, en de fijnheid, vochtgehalte en andere indicatoren zijn vereist om aan de productie-eisen te voldoen.

Houtpoeder moet worden beoordeeld, gescreend, gemalen, gedroogd en gecoat om de kwaliteit en prestaties in de daaropvolgende verwerking te waarborgen. Tegelijkertijd worden hulpmaterialen zoals stabilisatoren, schuimmiddelen, modificatoren, smeermiddelen, kleurstoffen, enz. In een bepaald deel bereid.

Ingrediënten: volgens de productprestatievereisten en -formule weegt u verschillende grondstoffen nauwkeurig en voeg ze toe aan de mengapparatuur.

Plaats de gewogen PVC-hars, houtpoeder, stabilisator, schuimmiddel, modificator, enz. In de snelle mixer voor voorlopige menging om verschillende grondstoffen gelijkmatig te verspreiden.

Verwarming en mengen: tijdens het mengproces wordt het materiaal verwarmd om de PVC -hars te plasticiseren. De temperatuur wordt in het algemeen geregeld op ongeveer 100 ℃ -150 ℃ en de tijd is ongeveer 5-15 minuten. De specifieke parameters zijn afhankelijk van de formule en apparatuur.

Koeling en ontladen: Nadat het mengen is voltooid, wordt het materiaal afgekoeld tot ongeveer 40 ℃ -60 ℃ en vervolgens in de opslagruimte ontslagen voor standby.

Voeding: het gemengde materiaal wordt door een automatisch voedingsapparaat naar de hopper van de extruder overgebracht.

Plasticiserende extrusie: het materiaal wordt onderworpen aan de roterende extrusie en verwarming van de schroef in het vat van de extruder en wordt verder geplasticiseerd en gemengd om een uniform plastic-houten mengsel te vormen. De temperatuur van de extruder wordt in het algemeen geregeld op 140 ℃ -185 ℃, het belangrijkste motortoerental is 7-15R/min en de voedingssnelheid is 10-15R/min.

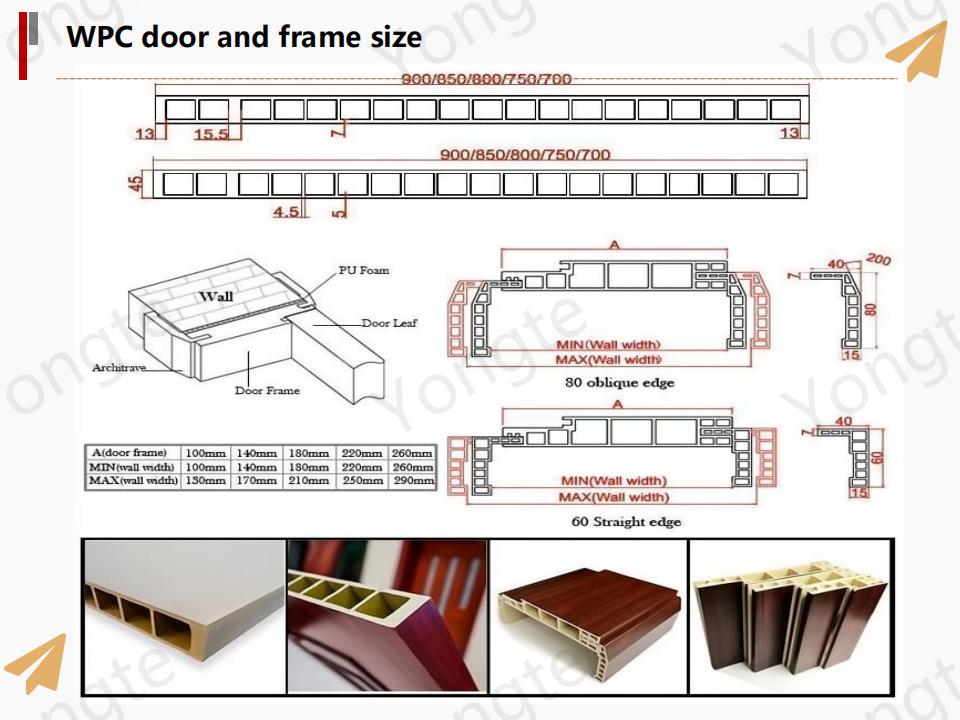

Vormenvorming: het geplasticeerde materiaal gaat door de extrusiepoort van de extruder en komt de vooraf ontworpen schimmel binnen. Onder de werking van de mal wordt een continue blanco met de vereiste dwarsdoorsnedevorm gevormd, zoals een blanco van een deurkozijn, deurblad, enz.

Koeling en vormgeven

Koeling: de geëxtrudeerde blanco komt onmiddellijk het koelapparaat binnen, meestal met waterkoeling of luchtkoeling om de blanco snel te koelen en te stollen en vorm te geven in de vereiste vorm en grootte.

Tractie: Tijdens het afkoelen wordt de blanco getrokken door het tractieapparaat om te zorgen voor zijn continue en stabiele extrusie en koeling. De tractiesnelheid komt overeen met de extrusiesnelheid, meestal ongeveer 1-5 m/min.

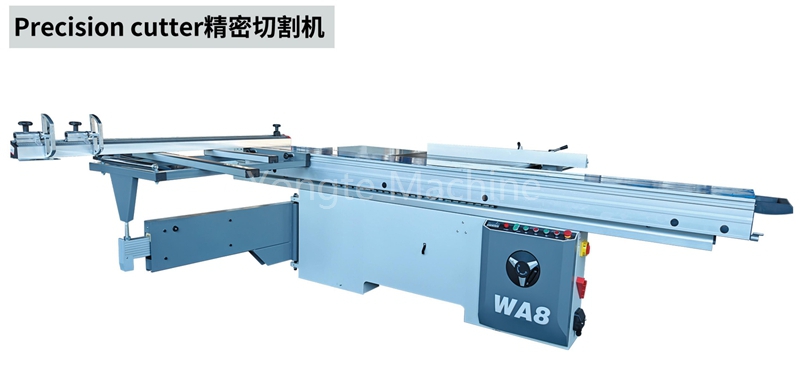

Snij

Knippen met een vaste lengte: na het koelen en vormen wordt het hout-plastic bord of profiel in de vereiste lengte gesneden met behulp van snijapparatuur volgens de grootte-eisen van de deur, zoals het verticale frame, horizontaal frame van het deurkozijn en de grootte van het deurblad.

Snijden snijden: de randen van de gesneden onderdelen worden bijgesneden om braam, flits, enz. Verwijdert, zodat de randen van de onderdelen glad en plat zijn om de installatie te garanderen en de prestaties van de deur te gebruiken.

Voeding: het gemengde materiaal wordt door een automatisch voedingsapparaat naar de hopper van de extruder overgebracht.

Plasticiserende extrusie: het materiaal wordt onderworpen aan de roterende extrusie en verwarming van de schroef in het vat van de extruder en wordt verder geplasticiseerd en gemengd om een uniform plastic-houten mengsel te vormen. De temperatuur van de extruder wordt in het algemeen geregeld op 140 ℃ -185 ℃, het belangrijkste motortoerental is 7-15R/min en de voedingssnelheid is 10-15R/min.

Vormenvorming: het geplasticeerde materiaal gaat door de extrusiepoort van de extruder en komt de vooraf ontworpen schimmel binnen. Onder de werking van de mal wordt een continue blanco met de vereiste dwarsdoorsnedevorm gevormd, zoals een blanco van een deurkozijn, deurblad, enz.

Koeling en vormgeven

Koeling: de geëxtrudeerde blanco komt onmiddellijk het koelapparaat binnen, meestal met waterkoeling of luchtkoeling om de blanco snel te koelen en te stollen en vorm te geven in de vereiste vorm en grootte.

Tractie: Tijdens het afkoelen wordt de blanco getrokken door het tractieapparaat om te zorgen voor zijn continue en stabiele extrusie en koeling. De tractiesnelheid komt overeen met de extrusiesnelheid, meestal ongeveer 1-5 m/min.

Snij

Knippen met een vaste lengte: na het koelen en vormen wordt het hout-plastic bord of profiel in de vereiste lengte gesneden met behulp van snijapparatuur volgens de grootte-eisen van de deur, zoals het verticale frame, horizontaal frame van het deurkozijn en de grootte van het deurblad.

Snijden snijden: de randen van de gesneden onderdelen worden bijgesneden om braam, flits, enz. Verwijdert, zodat de randen van de onderdelen glad en plat zijn om de installatie te garanderen en de prestaties van de deur te gebruiken.

V, oppervlaktebehandeling:

Schuren: gebruik een schuurmachine om het oppervlak van de gesneden deurdelen te schuren om oppervlaktefouten te verwijderen, de vlakheid en ruwheid te verbeteren en een goede basis te bieden voor de daaropvolgende oppervlaktebehandeling.

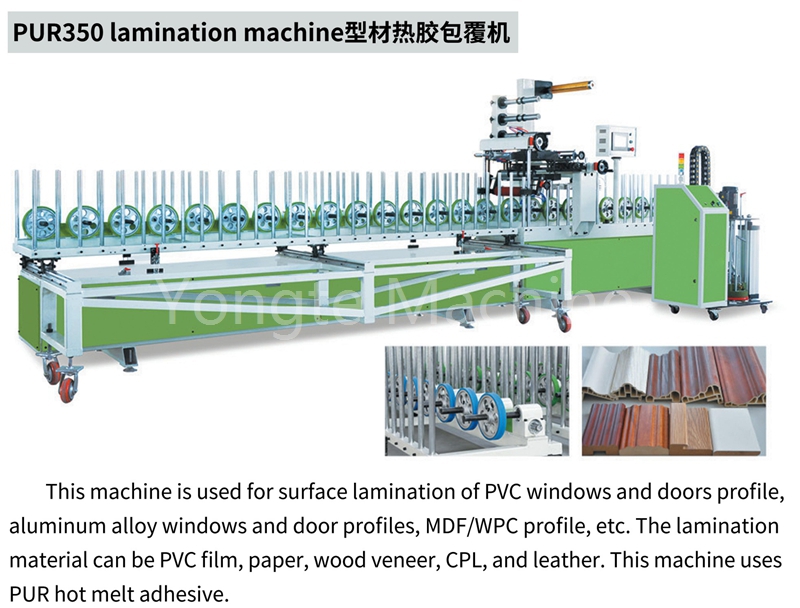

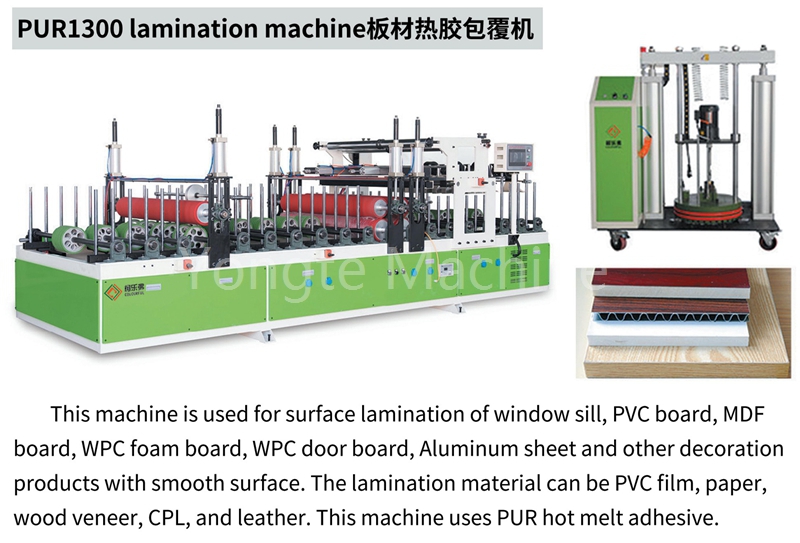

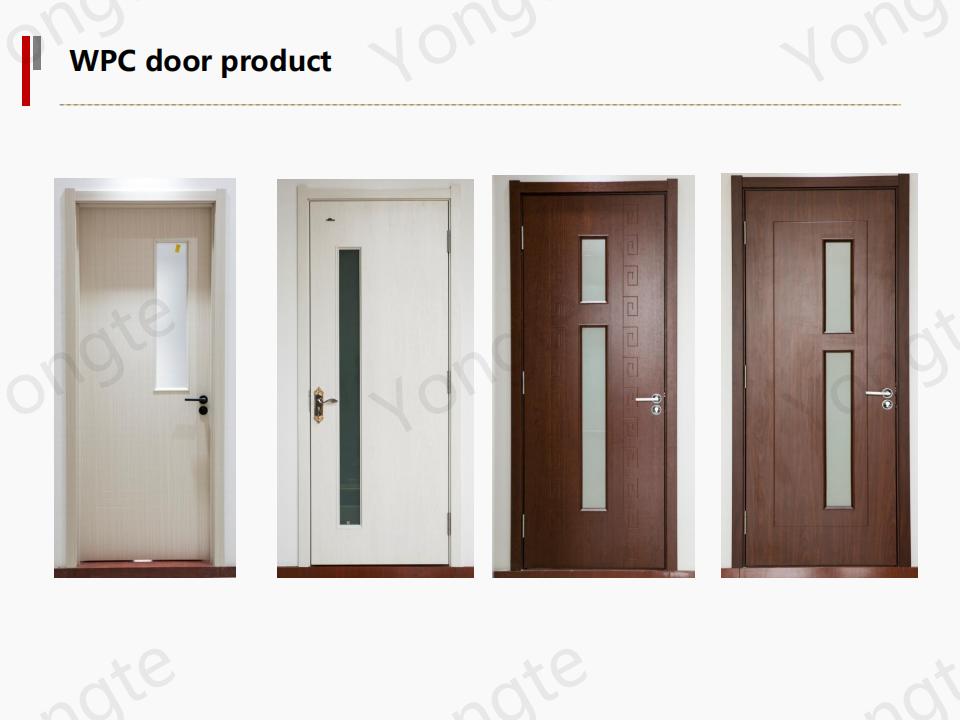

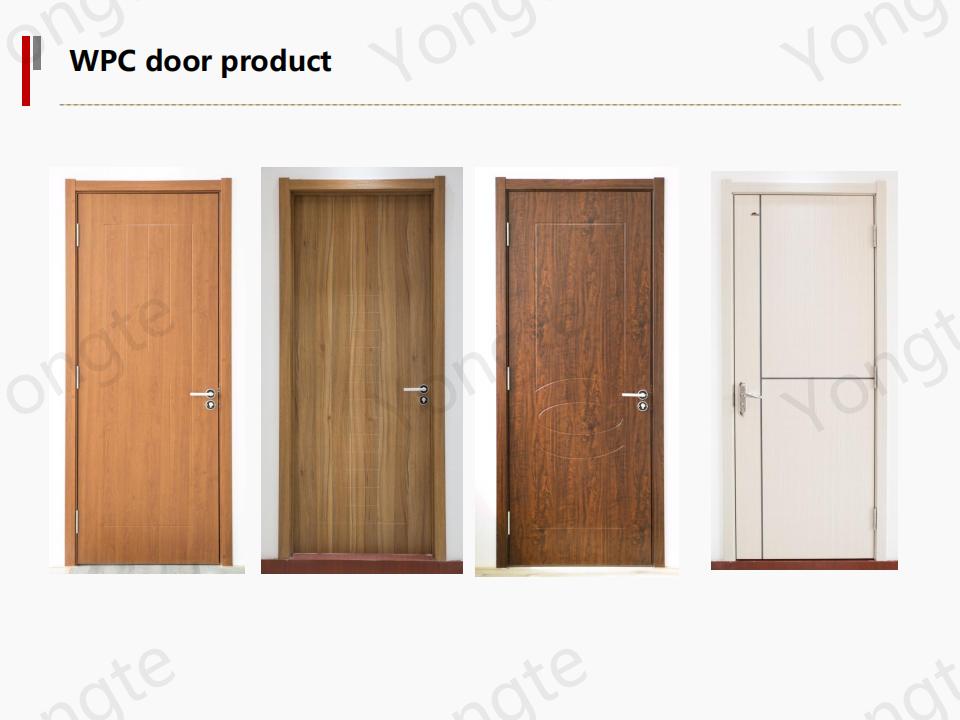

Laminering of schilderkunst: thermische overdrachtstechnologie kan worden gebruikt om verschillende houten korrels, kleuren of patronen naar het oppervlak van de deur over te brengen, zodat het product een verscheidenheid aan hoogwaardige houten korrels en kleuren heeft; Het kan ook worden geverfd, geschilderd, enz. Om de schoonheid en duurzaamheid van de deur te vergroten. Bovendien kan peritoneale behandeling worden uitgevoerd en kan een laag beschermende film worden bevestigd om een waterdichte en krasbestendige rol te spelen.

Vi, Montage WPC -deuren

Dorframe -montage: monteer de onderdelen van de gesneden deurkozijn, meestal met behulp van sporter- en pennenverbindingen, lijmverbindingen of connectoren om de structurele stevigheid en dimensionale nauwkeurigheid van het deurkozijn te waarborgen.

Deurafdrukinstallatie: monteer het deurblad met het deurkozijn, installeer hardware -accessoires zoals scharnieren en deursloten, debug de opening en afsluitende flexibiliteit van de deur en zorg voor de normale gebruiksfunctie van de deur.

VII, Kwaliteitsinspectie van WPC -deuren:

Voer kwaliteitsinspectie uit op het oppervlak behandelde WPC -deurblad en profielen, zoals grootte, uiterlijk, prestaties, enz., Om ervoor te zorgen dat ze voldoen aan relevante normen en vereisten.

VIII, verpakking en opslag: pak de WPC -deurprofielen in die de kwaliteitsinspectie hebben doorstaan en opslaan in het magazijn voor opslag en hechtenis.