Yongte WPC Pellet Making Machine verwerkt PP/PE+hout tot hoogwaardige pellets (200-1000 kg/u). Milieuvriendelijk, geautomatiseerd, met merkcomponenten. Ontvang nu een offerte!

Yongte WPC Pellet Making Machine is een krachtig systeem dat is ontworpen voor de productie van hoogwaardige hout-kunststofcomposiet (WPC) pellets. Er wordt gebruik gemaakt van 25-30% gerecycled PP/PE-plastic en 30-70% houtpoeder, waardoor duurzaamheid in evenwicht wordt gebracht met materiaalefficiëntie. Uitgerust met componenten van het hoogste niveau, waaronder ABB-omvormers, Siemens-schakelaars, Omron-temperatuurregelaars en 304 roestvrijstalen opslagsystemen, levert de machine uitzonderlijke productiviteit, met een uitvoercapaciteit tot 1000 kg/u. Het milieuvriendelijke ontwerp en het vereenvoudigde onderhoud maken het een ideale oplossing voor de productie van WPC-pellets op industriële schaal, waardoor een consistente kwaliteit en operationele betrouwbaarheid worden gegarandeerd.

✅ Hoog rendement: capaciteit tot 1000 kg/u

✅ Milieuvriendelijk: gebruikt 30-70% houtpoeder + gerecycled PP/PE

✅ Merkcomponenten: ABB-omvormer, Siemens-schakelaar

✅ Eenvoudig onderhoud: vereenvoudigde structuur + gebruiksvriendelijke bediening

✅ Materiaal van voedingskwaliteit: opbergsysteem van roestvrij staal 304

✅ Energiebesparing: geoptimaliseerd motorontwerp (55-160 kW)

✅ Duurzame schroef van W4-materiaal voor hoge vulverwerking

✅ Vat van legering 101 materiaal voor een lange levensduur

| Model |

SH65 |

SH75 | SH92 |

| Extruder-type | Parallelle dubbelschroefsextruder | Parallelle dubbelschroefsextruder | Parallelle dubbelschroefsextruder |

| Schroefdiameter | 65 mm | 75 mm |

92 mm |

| L/D-verhouding | 40:1 | 40:1 | 40:1 |

| Schroeftype | segmenten samengevoegd | segmenten samengevoegd | segmenten samengevoegd |

| Materiaal schroef | W4 duurzaam | W4 duurzaam | W4 duurzaam |

| Materiaal vat | Legering 101 | Legering 101 | Legering 101 |

| Hoofdmotorvermogen | 55 kW | 90 kW | 160 kW |

| invoer Grondstof | PP/PE gerecycleerd plastic+hout | PP/PE gerecycleerd plastic+hout | PP/PE gerecycleerd plastic+hout |

| Inhoud hout | 30-70% | 30-70% | 30-70% |

| Uitvoermateriaal | WPC-pellets, WPC-vlokken | WPC-pellets, WPC-vlokken | WPC-pellets, WPC-vlokken |

| Capaciteit |

200-300 kg/u |

400-600 kg/u |

1000 kg/u |

De Yongte WPC-pelletmachine bestaat uit een toevoersysteem, een parallel extrusiesysteem met dubbele schroef, een heet pelletiseersysteem, een blaaskoelsysteem en een materiaalopslagsysteem.

Parallel extrusiesysteem met dubbele schroef: hoogefficiënt extrusiesysteem met een uitvoercapaciteit van 600-800 kg/u. Het is ontworpen voor het compounderen van 25-30% gerecycled PP/PE-kunststof met 70% houtpoeder, waardoor een uniforme menging en stabiele extrusieprestaties voor de productie van hout-kunststofcomposiet (WPC) pellets worden gegarandeerd r

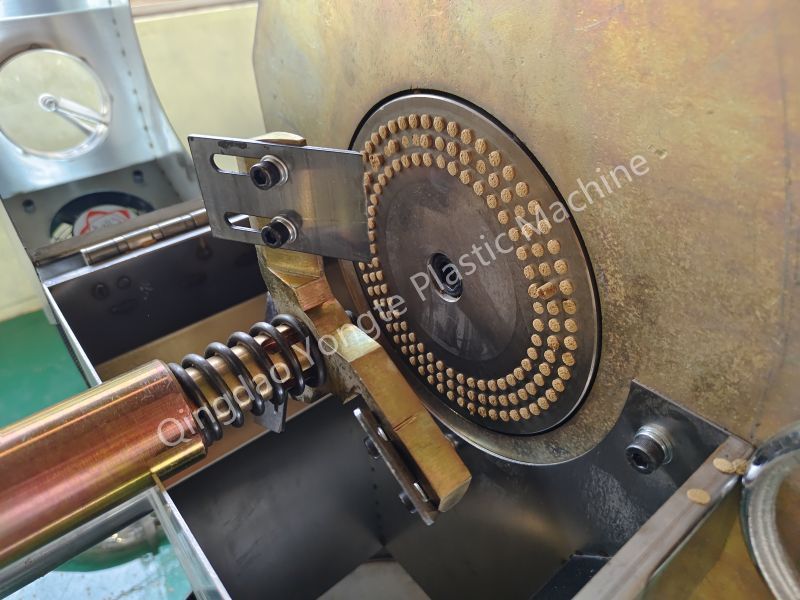

Heet pelletiseersysteem: Gevisualiseerd heet pelletiseersysteem met krachtige breekapparatuur

Blaaskoelsysteem: drietraps blaaskoelsysteem zorgt voor een snelle koelefficiëntie. De transportbuizen zijn voorzien van een dubbellaags mantelontwerp met geïntegreerde waterkoeling, waardoor een uniforme warmteafvoer en een consistente pelletkwaliteit tijdens het koelproces mogelijk zijn.

Materiaalopslagsysteem: Alle transportbuizen en opslagbakken zijn gemaakt van roestvrij staal 304, wat corrosiebestendigheid en naleving van de hygiënenormen garandeert voor een langdurige stabiele werking.

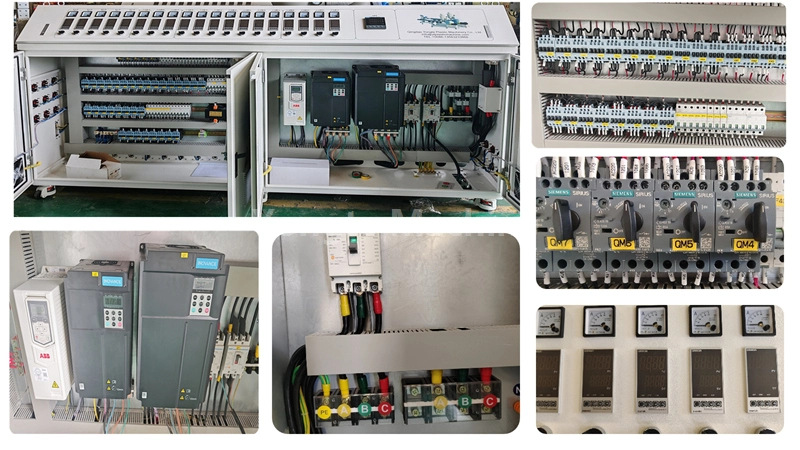

Elektrisch besturingssysteem: Uitgerust met ABB-omvormers, Siemens-schakelaars en Omron-temperatuurregelaars, waardoor een nauwkeurige en stabiele werking van de geautomatiseerde productielijn wordt gegarandeerd.

WPC-korrels geproduceerd door Yongte's WPC-pelletmaakmachine vertonen uitstekende plastificering, consistente kwaliteit en hoge output. Deze korrels beschikken over superieure mechanische eigenschappen, zoals een hoge slagvastheid en treksterkte, waardoor ze perfect zijn voor het maken van duurzame WPC-producten zoals terrasplanken, hekwerken en meubels. De uniforme deeltjesgrootte en dichtheid van de pellets zorgen voor een naadloze verwerking in stroomafwaartse extrusie- of spuitgietmachines, waardoor productieverspilling wordt geminimaliseerd en de algehele efficiëntie wordt verbeterd. Bovendien sluit de milieuvriendelijke samenstelling van de korrels, die gerecyclede kunststoffen combineren met hernieuwbare houtvezels, aan bij de wereldwijde duurzaamheidstrends, waardoor fabrikanten worden geholpen bij het voldoen aan de milieuregelgeving en de vraag van de consument naar milieuvriendelijke materialen.

De integratie van servomotoren in de Yongte WPC Granulator maakt nauwkeurige, realtime controle over het granulatieproces mogelijk. Deze precisie garandeert een consistente deeltjesgrootteverdeling – een kritische factor voor de productie van hoogwaardige WPC-korrels met uniforme fysieke eigenschappen. Bovendien maakt het hoge reactievermogen van de servomotoren snelle, dynamische aanpassingen tijdens de productie mogelijk, waardoor de uitvaltijd wordt geminimaliseerd en de algehele systeemefficiëntie en betrouwbaarheid worden geoptimaliseerd. Met name het servomotorsysteem vermindert het energieverbruik met ongeveer 15-20% in vergelijking met traditionele motorconfiguraties, waardoor de energie-efficiëntie wordt verbeterd terwijl de productieprecisie behouden blijft.

De primaire carbidefase in WR4-materiaal is vanadiumcarbide (VC), dat een ultrahoge microhardheid van HV2600 vertoont, waardoor het materiaal een uitzonderlijke hardheid en superieure slijtvastheid krijgt. De carbiden in WR4 zijn uniform verspreid in een bolvormige of bijna bolvormige morfologie, een structuur die de slagvastheid aanzienlijk verbetert door spanningsconcentratiepunten te minimaliseren. Bovendien blijkt uit warmtebehandelingstests dat WR4 minimale dimensionale vervorming vertoont tijdens het afschrikken (zelfs onder identieke procesomstandigheden) en een zeer uniforme hardheid na het afschrikken bereikt. De metallografische structuur wordt gekenmerkt door fijnkorrelig martensiet, wat bijdraagt aan uitstekende anti-splinterprestaties en langdurige slijtvastheid. De WR4 is speciaal ontworpen voor toepassingen met hoge slijtage, met name op het gebied van verwerking van polymeer met hoog vulmiddel, waardoor onze WPC Pellet Making Machine WPC-pellets kan produceren met een houtgehalte tot 70%, terwijl de structurele integriteit en processtabiliteit behouden blijven.

Het Yongte-vatontwerp wordt gebruikt vanwege zijn uitzonderlijke hittebestendigheid en corrosieweerstand, waardoor de efficiëntie en stabiliteit van het granulatieproces aanzienlijk wordt verhoogd. De integratie van de "8"-vormige cilinder en het 101 Alloy-materiaal garandeert een consistente productkwaliteit terwijl de noodzaak voor frequent onderhoud wordt geminimaliseerd, waardoor de operationele betrouwbaarheid van het systeem verder wordt verbeterd.

Het sterk geautomatiseerde systeem dat in het granulatieproces is geïntegreerd, vermindert de handmatige tussenkomst aanzienlijk, waardoor menselijke fouten worden geminimaliseerd en de operationele precisie wordt verbeterd. Het beschikt over geavanceerde besturingsalgoritmen die procesparameters in realtime bewaken en aanpassen, waardoor optimale omstandigheden voor korrelvorming worden gegarandeerd. Deze automatisering stroomlijnt niet alleen de productie, maar maakt ook continue monitoring en datalogging mogelijk, waardoor een strenge kwaliteitscontrole en volledige traceerbaarheid van productiebatches mogelijk wordt. Bovendien is het systeem uitgerust met een intuïtieve gebruikersinterface en mogelijkheden voor externe toegang, waardoor operators het proces vanaf elke locatie kunnen beheren en problemen kunnen oplossen, waardoor de algehele operationele efficiëntie en reactievermogen verder worden verbeterd.

Uitgerust met elektrische componenten van topmerken, waaronder ABB-omvormers, Siemens-schakelaars, Omron-temperatuurregelaars en een Siemens PLC-besturingssysteem, zorgt ons elektrische besturingssysteem voor een nauwkeurige en stabiele werking van de gehele geautomatiseerde productielijn. Het systeem integreert geavanceerde besturingsalgoritmen en uiterst nauwkeurige sensoren om belangrijke productieparameters zoals snelheid, druk en temperatuur nauwkeurig in realtime te regelen. Deze nauwgezette controle garandeert niet alleen een consistente productkwaliteit, maar minimaliseert ook het optreden van defecten. Bovendien beschikt het systeem over een intelligente zelfdiagnosefunctie die snel potentiële problemen detecteert en operators waarschuwt, waardoor tijdig onderhoud mogelijk is en ongeplande stilstand aanzienlijk wordt verminderd.