Yongte is een professionele fabrikant van hout-kunststof deurprofielmachines in China. Hout-kunststof deurprofielmachine wordt gebruikt voor de productie van hout-kunststof deurapparatuur, meestal inclusief hout-kunststof deurpaneelextruder, hout-kunststof deurkozijn extrusielijn, hout-kunststof deurpaneel driedimensionale warmpersapparatuur, filmmachine en een reeks mallen en accessoires die voor de apparatuur nodig zijn.

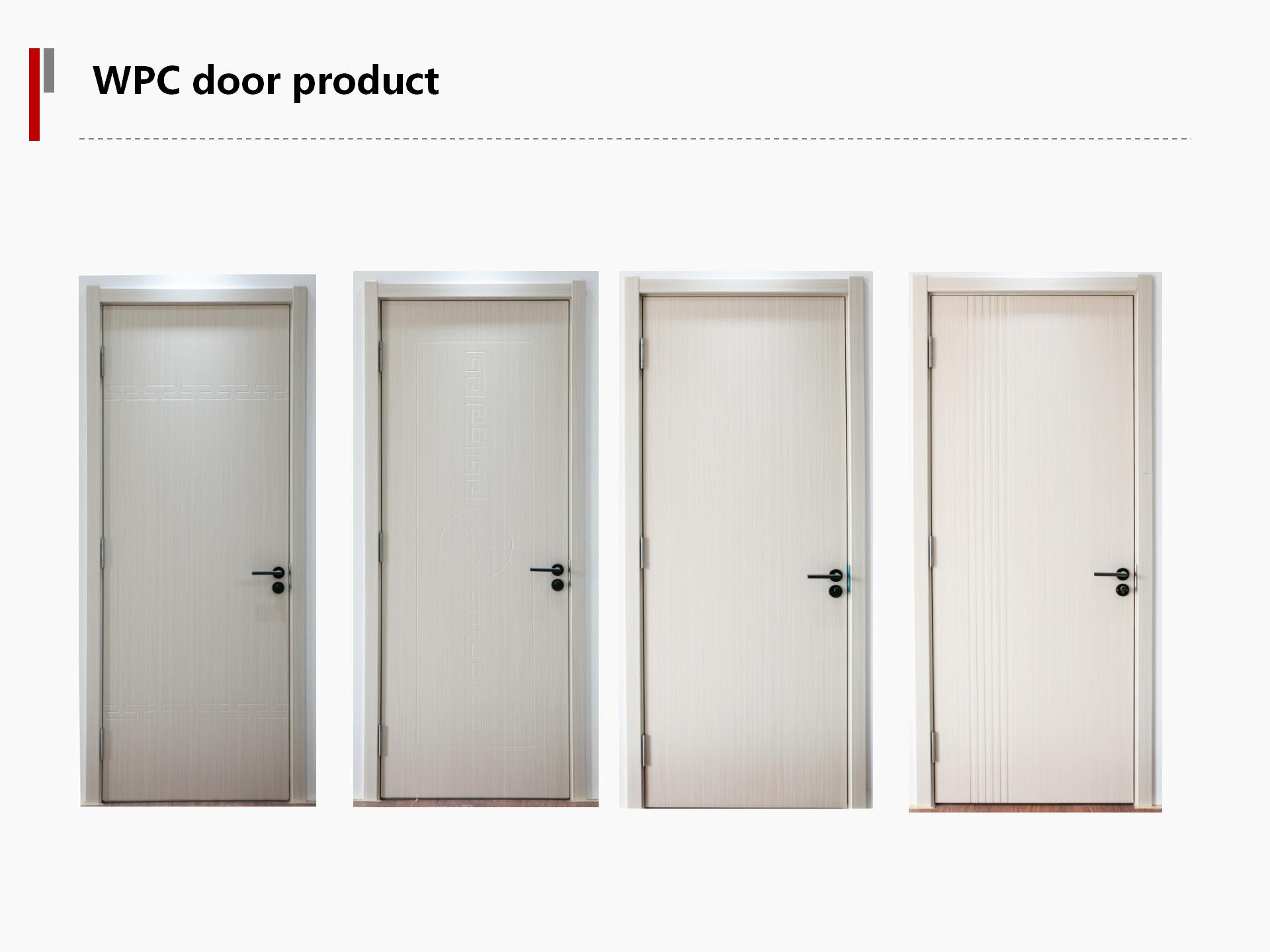

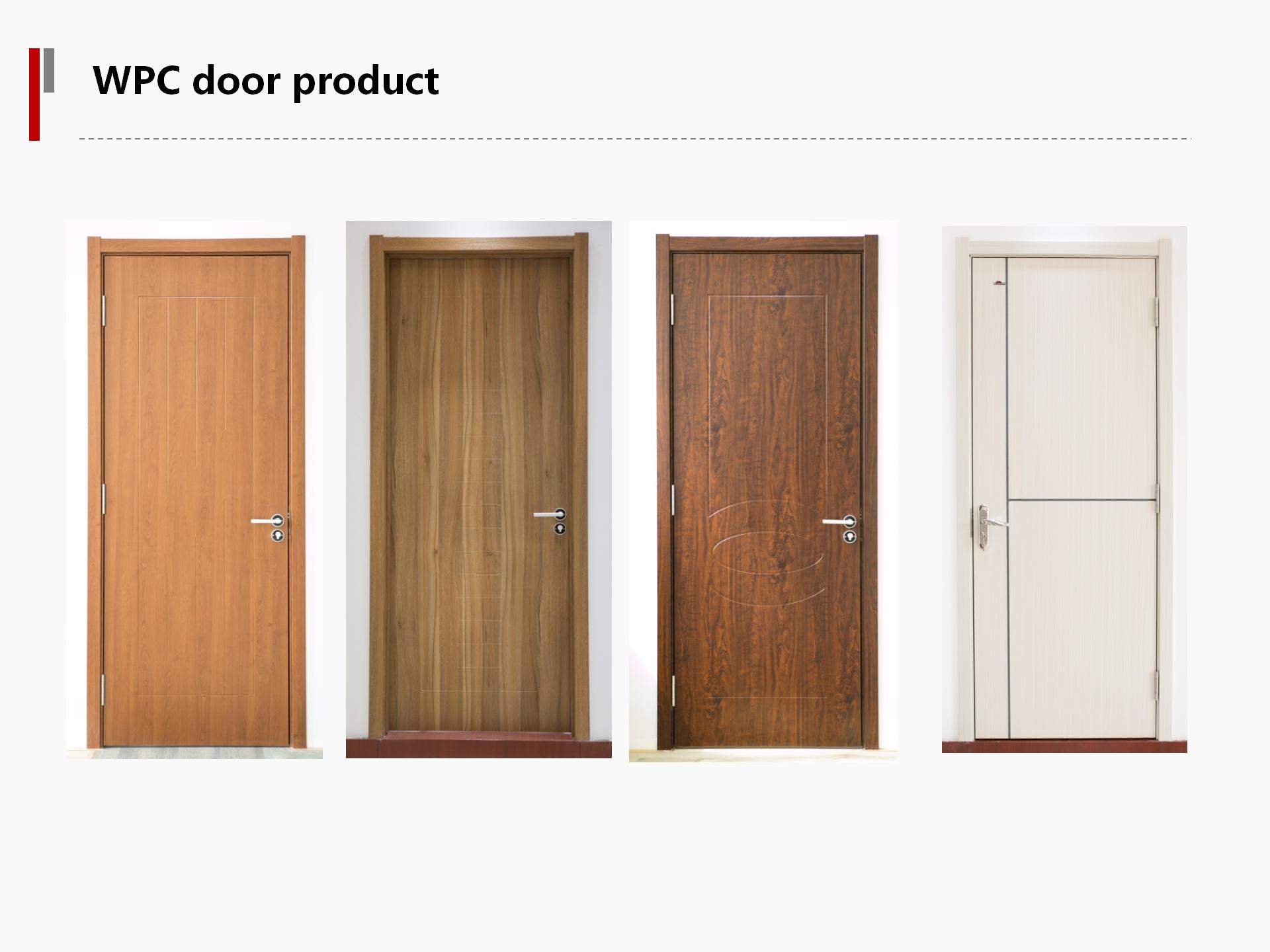

Als opkomend milieuvriendelijk bouwmateriaal is de hout-kunststof deur geproduceerd door de Yongte hout-kunststof deurprofielmachine algemeen bezorgd vanwege het unieke materiaal en de uitstekende prestaties. Hout-kunststof deurprofielmachine verwijst naar het productieproces van het verwerken van hout-kunststof composietmaterialen tot hout-kunststof deurpanelen.

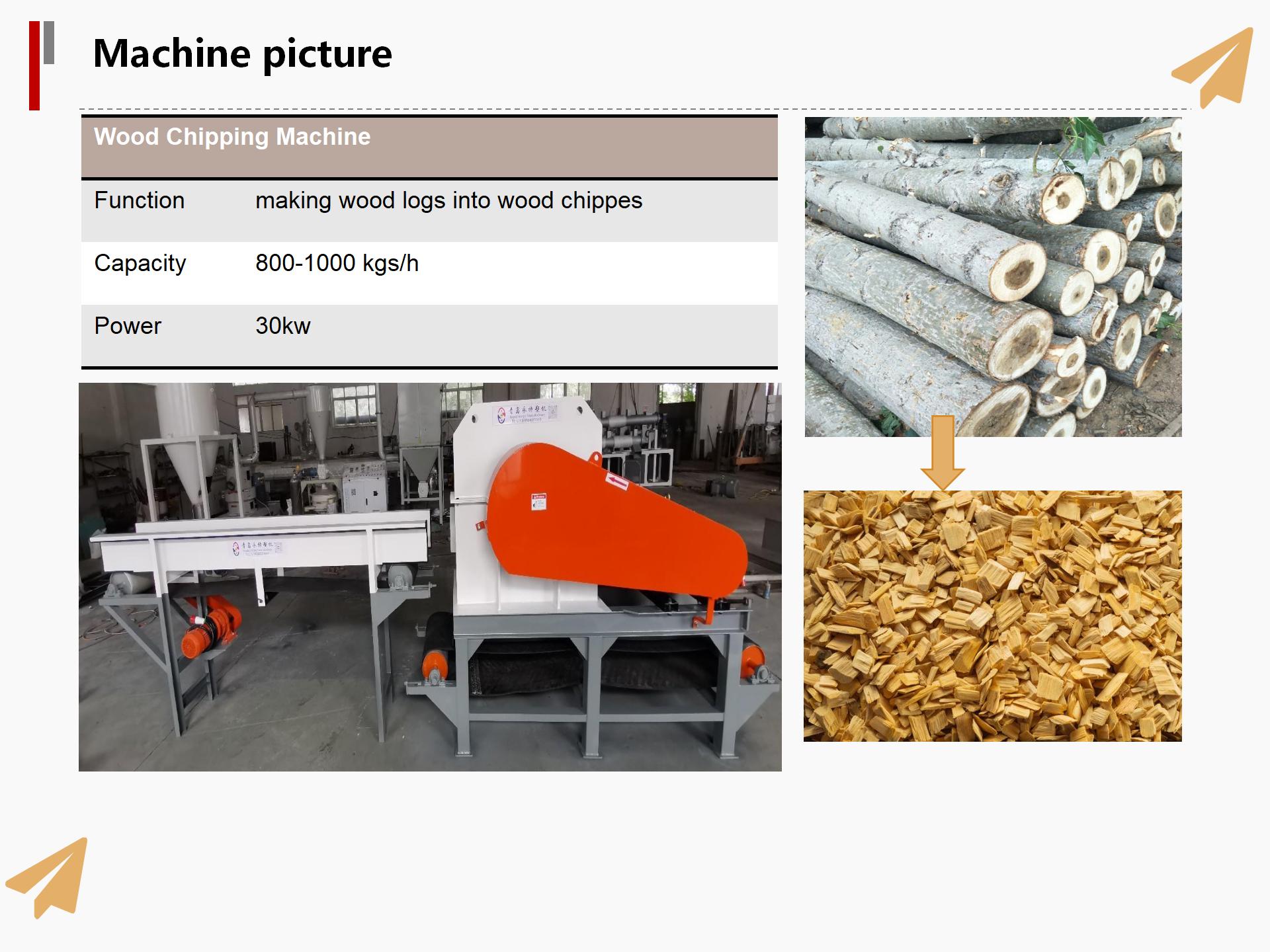

| Naam van apparatuur |

Functie | Productiecapaciteit | Stroom |

| Houtversnippermachine |

het maken van houtblokken tot houtsnippers |

800-1000kg/u | 30 kW |

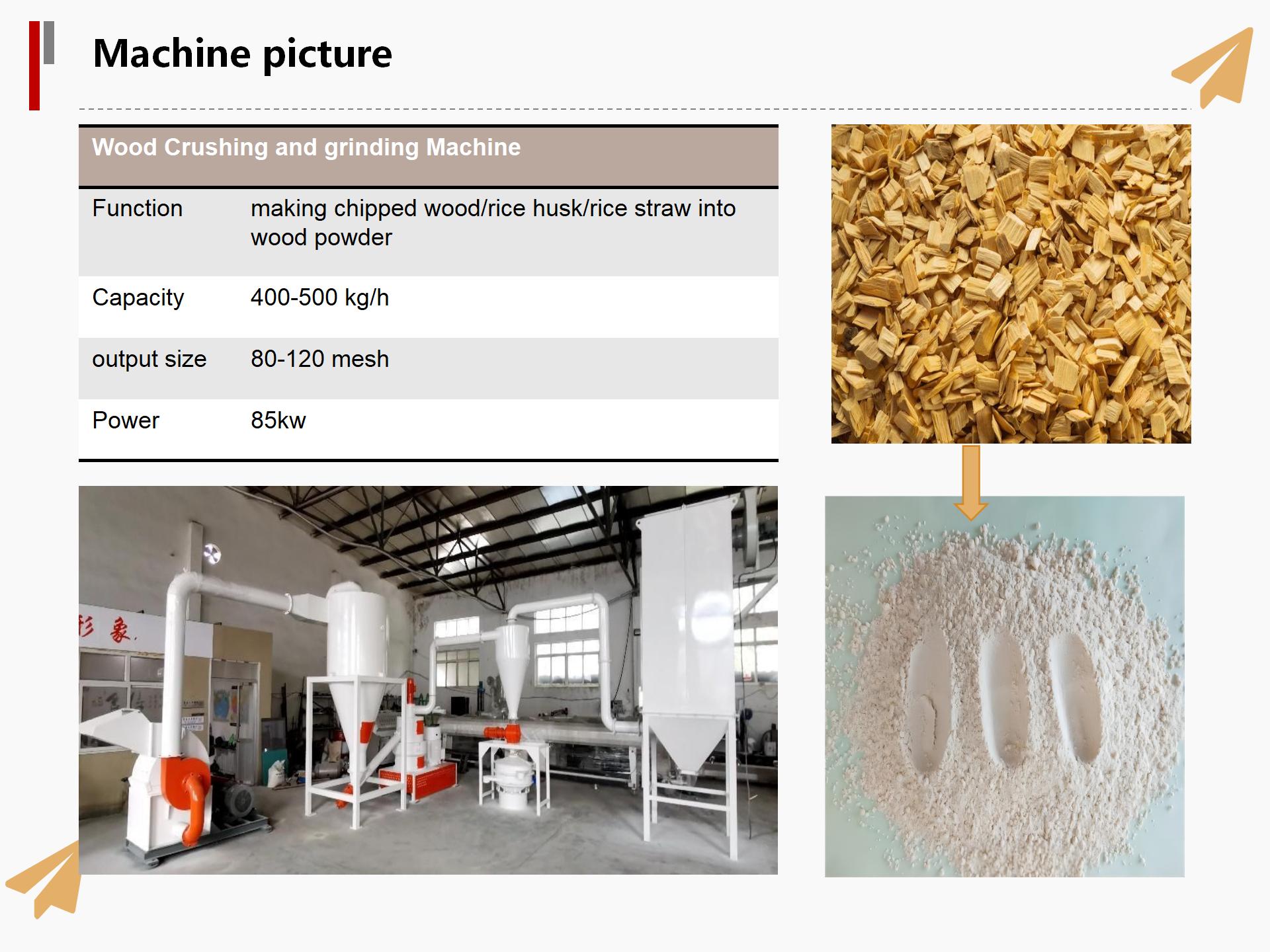

| Hout breek- en slijpmachine |

het maken van afgebroken hout/rijstschil/rijststro tot houtpoeder |

400-500kg/u | 85 kW |

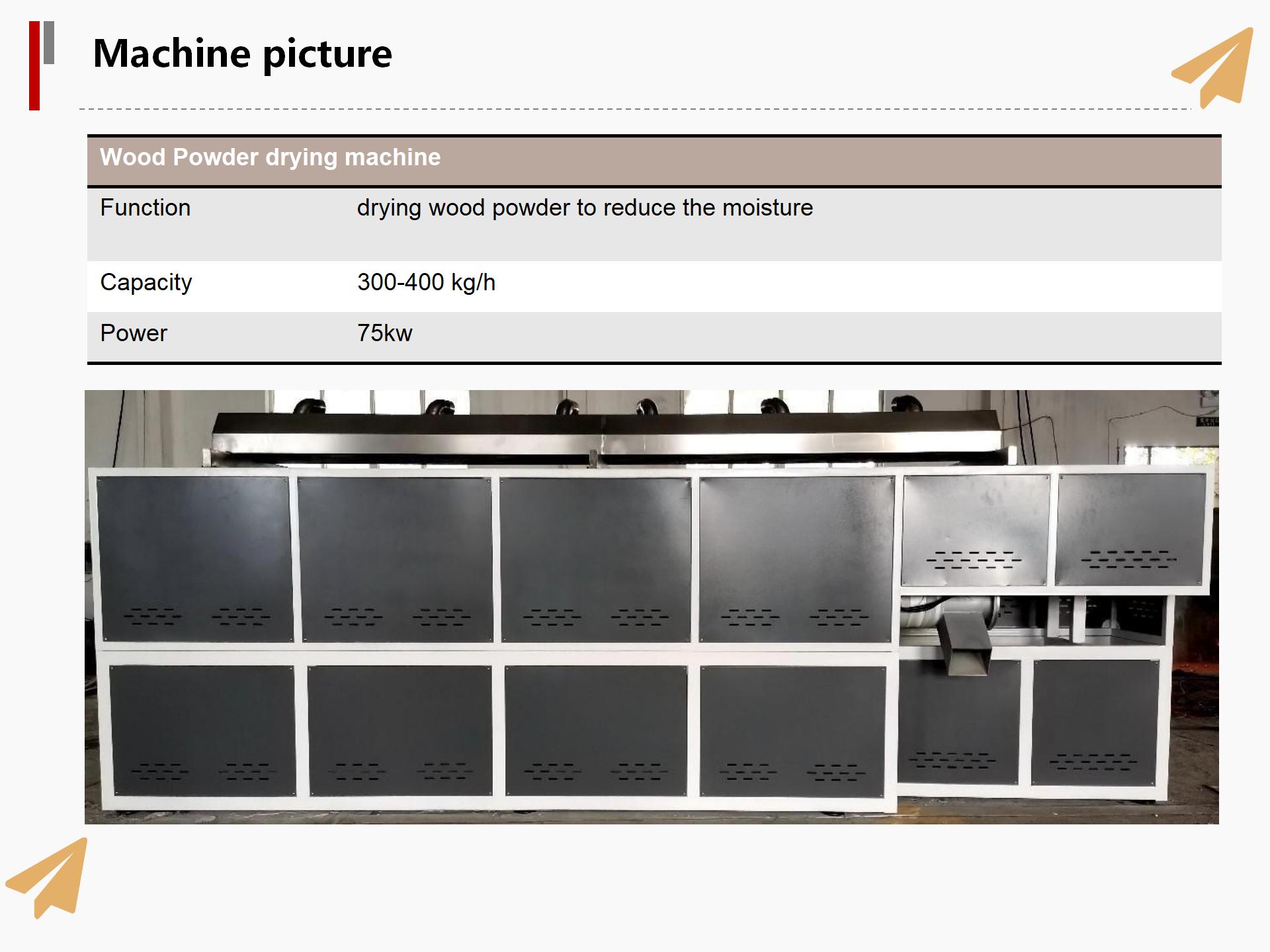

| droogmachine voor houtpoeder |

drogen van houtpoeder om het vocht te verminderen |

300-400kg/u | 75 kW |

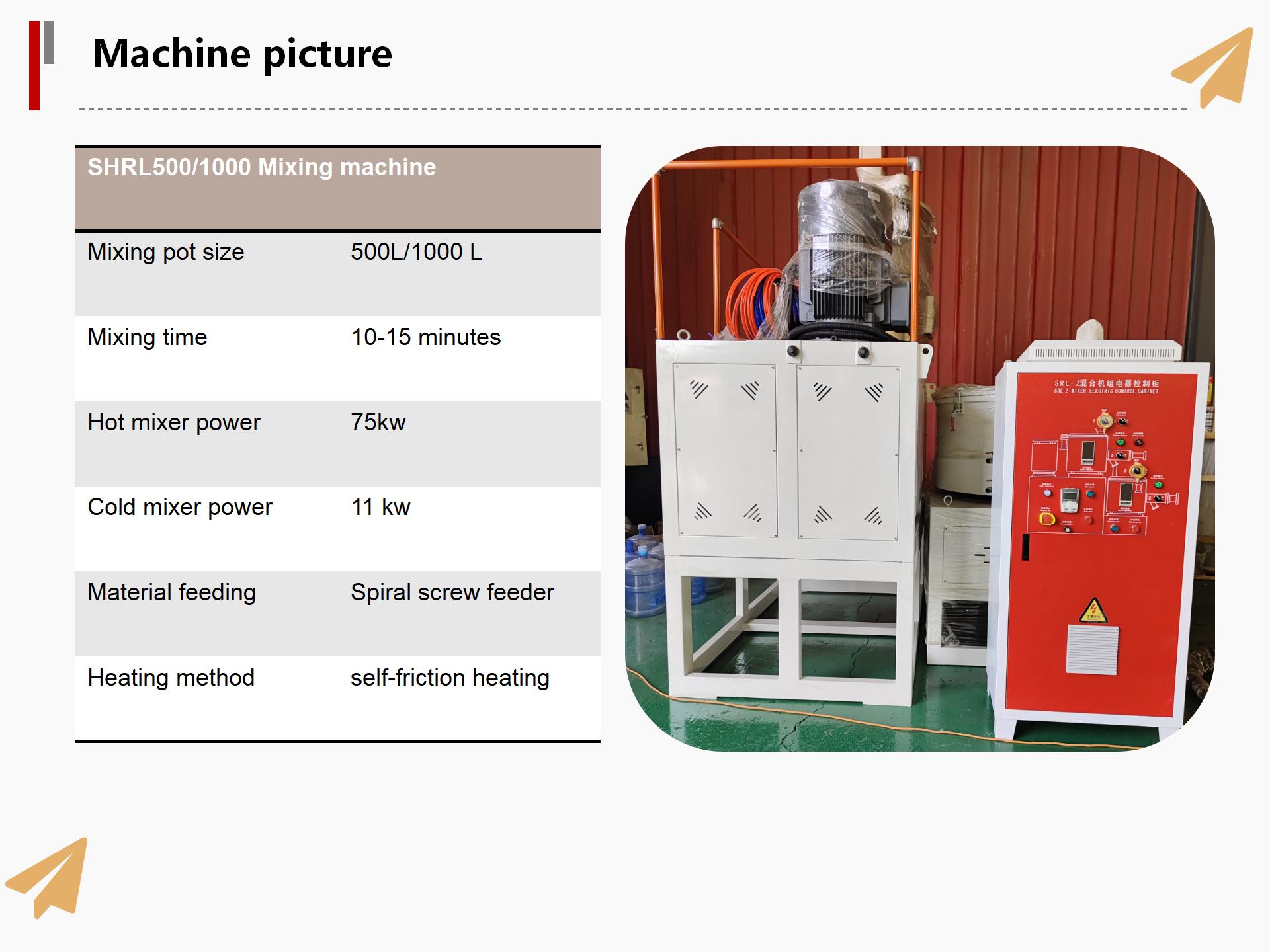

| SHRL500/1000 Mengmachine |

Gemengde grondstoffen |

|

11-75 kW |

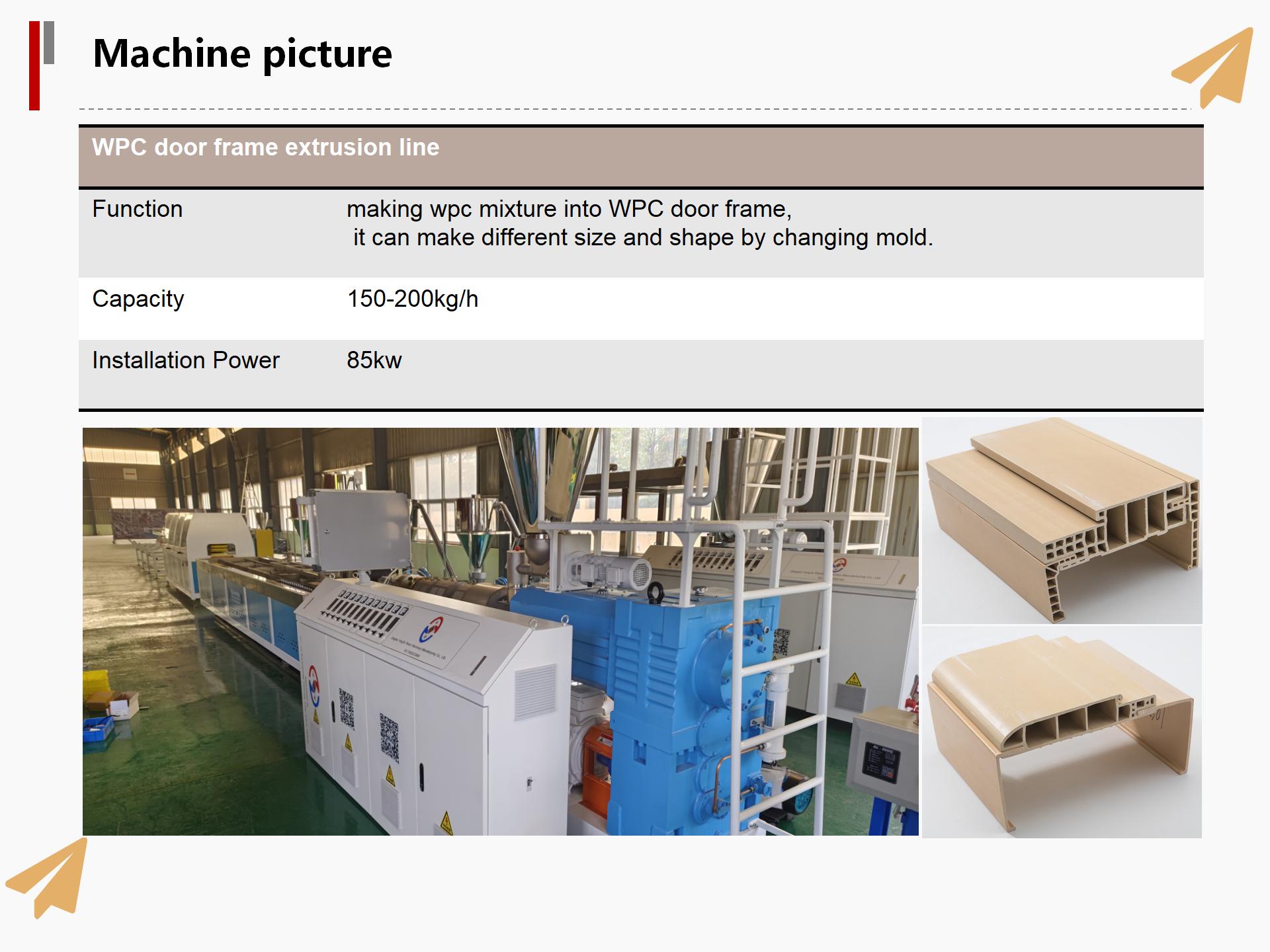

| WPC deurkozijn extrusielijn |

door wpc-mengsel in wpc-deurkozijn te maken, kan het verschillende afmetingen en vormen maken door de vorm te veranderen |

150-200kg/u | 85 kW |

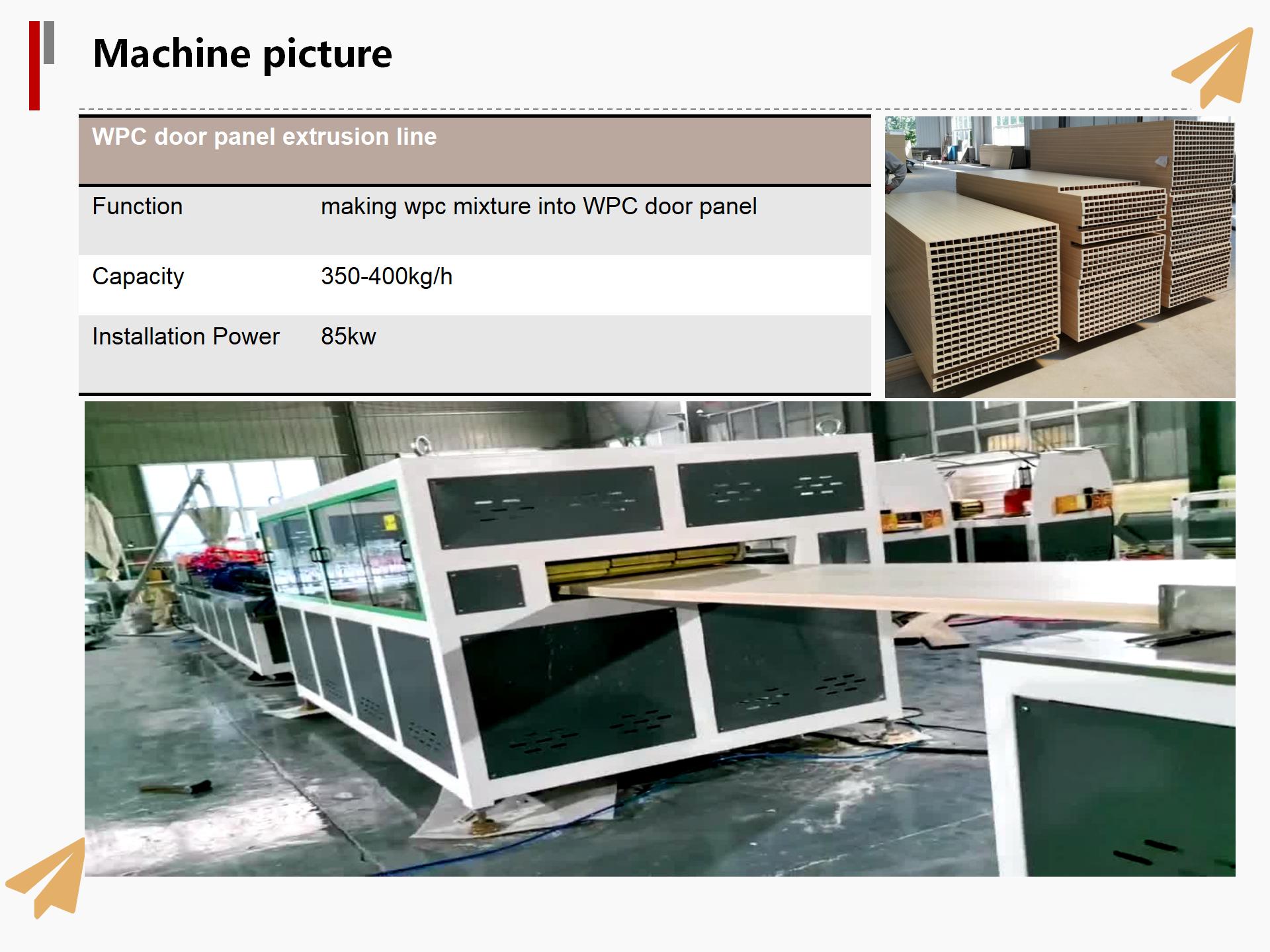

| WPC deurpaneel extrusielijn |

WPC-mengsel maken in WPC-deurpaneel |

350-400kg/u | 85 kW |

1. Bereid grondstoffen voor

De grondstoffen van hout-kunststof deurapparatuur omvatten voornamelijk houtpoeder, kunststoffen, additieven enzovoort. Deze grondstoffen moeten nauwkeurig worden gedoseerd en voorbehandeld om ervoor te zorgen dat de geproduceerde deuren van hout-kunststof goede prestaties en een stabiele kwaliteit hebben.

2. Mengen

De bereide grondstoffen worden naar de mengmixer gestuurd voor volledig mengen en mengen. Dit proces zorgt ervoor dat de grondstoffen volledig en gelijkmatig gemengd worden, waardoor een goede basis wordt gelegd voor het daaropvolgende gietproces.

3. Extrusiegieten

Na het mengen en roeren wordt het hout-kunststof composietmateriaal in de extrusiepers gevoerd en onder invloed van hoge temperatuur en hoge druk door de mal geëxtrudeerd. Bij dit proces wordt het hout-kunststofcomposietmateriaal gegoten tot een halffabrikaat met een specifieke vorm en maat.

4. Koelen en kalibreren

Het halffabrikaat moet na het extrusiegieten worden gekoeld om de stabiliteit van vorm en grootte te garanderen. Dit proces wordt meestal uitgevoerd door natuurlijke koeling of luchtkoeling.

5. Snijden en nabehandeling

Na het afkoelen dient de hout-kunststof deur een nabehandeling te ondergaan, zoals afzagen, slijpen, fineren enzovoort. Deze verwerkingsprocessen kunnen ervoor zorgen dat deuren van hout en kunststof er beter uitzien en beter presteren.

Er zijn meestal twee soorten zaagselmachines: de ene is een snijplankzaagselmachine en de andere is een hamerkopzaagselmachine. De snijplankchipmachine wordt voornamelijk gebruikt voor het maken van houtpellets, terwijl de hamerchipmachine voornamelijk wordt gebruikt voor het maken van houtchips. Houtsnippers kunnen worden onderverdeeld in verschillende soorten, afhankelijk van hun vermogen om hout te behandelen. Sommige houtsnippers kunnen bijvoorbeeld boomstammen, takken en andere grote stukken hout verwerken tot kleinere deeltjes of blokken; Terwijl sommige gespecialiseerd zijn in het verwerken van kleine deeltjes om fijnere deeltjes of blokken te verkrijgen, afhankelijk van de werkelijke behoefte.

Er zijn twee hoofdtypen molen: natte molen en droge molen. Natte molen wordt meestal gebruikt voor het malen van materialen met een hoge luchtvochtigheid, en droge molen is geschikt voor het malen van relatief droge materialen. De molen kan worden onderverdeeld in kogelmolen, verticale molen, hogedruk-ophangingsmolen, ultrafijne molen en andere verschillende typen, en verschillende soorten molens zijn geschikt voor verschillende materialen. De molen wordt meestal gebruikt voor het malen van verschillende materialen, zoals erts, cement, keramiek, chemicaliën, gietmaterialen, enz. Deze materialen kunnen worden vermalen tot poeders met verschillende deeltjesgroottes om aan de behoeften van verschillende industrieën te voldoen.

Drogers kunnen in vele typen worden onderverdeeld: luchtdroger, intermitterende droger, droger met directe verwarming, droger met indirecte verwarming, enzovoort. Elk type droger heeft zijn eigen voordelen en toepassingsgebied en wordt veel gebruikt in de chemische, farmaceutische, landbouw-, voedingsmiddelen- en andere industrieën. Nadat het natte materiaal in de droger is geplaatst, wordt het vocht verwijderd door warmte- en massaoverdracht. De warmtebron van de droger kan gas, olie, elektrische warmte, stoom, enz. Zijn. De efficiëntie van de droger wordt voornamelijk beïnvloed door vele factoren, zoals materiaalvochtigheid, aanvoersnelheid, afvoersnelheid, droogtemperatuur en droogtijd. Het is noodzakelijk om de juiste droger te kiezen op basis van de specifieke materiaal- en procesvereisten.

De mixer bestaat meestal uit een mengvat en een motor. De motor drijft een of meer messen aan om het materiaal gelijkmatig te roteren en te mengen. De mixer kan meestal worden gebruikt voor het mengen van poeder, deeltjes, mengsels van deeltjes en poeders, pasta en andere verschillende materialen. Het mengeffect van verschillende mengers hangt af van factoren zoals hun ontwerpprincipe, bladvorm en snelheid. De mengefficiëntie en menguniformiteit van de mixer zijn afhankelijk van vele factoren, zoals de aard van het materiaal, de formule, de voedingsmethode en de mengtijd. Het is noodzakelijk om de juiste mixer te selecteren op basis van de specifieke materiaal- en procesvereisten.

De extrusielijn van het houten kunststof deurkozijn bestaat meestal uit houtpoeder, plastic, additieven en andere materialen en wordt gemaakt door extrusiegieten.

Het voordeel van de extrusielijn van hout-kunststof deurkozijnen is dat deze een hoge UV-bestendigheid, waterbestendigheid en corrosiebestendigheid heeft en niet vatbaar is voor vervorming of scheuren en andere problemen. De grootte, vorm, kleur en oppervlaktestructuur van de extrusielijn van hout-kunststof deurkozijnen kunnen worden aangepast aan de behoeften van de klant. WPC-deurextruder is een extrusievormapparatuur die een verscheidenheid aan deurafmetingen, samengestelde verhoudingen en oppervlaktetexturen kan produceren om aan de behoeften van verschillende klanten te voldoen.

WPC-deurextruder is een extrusievormapparatuur die een verscheidenheid aan deurafmetingen, samengestelde verhoudingen en oppervlaktestructuren kan produceren om aan de behoeften van verschillende klanten te voldoen. Deze apparatuur bestaat meestal uit een extruder en een mal. De extruder mengt houtmeel, plastic en andere additieven en extrudeert deze, koelt af en snijdt ze tot een vlak deurpaneel. Hout-kunststof deurextruder is geschikt voor de productie van diverse deurpanelen, waaronder massief houten deurpanelen, composiet deurpanelen, lijnpanelen en andere soorten deurpanelen.

1. Efficiënte productie: Yongte Wood-kunststof WPC-extrusieapparatuur maakt gebruik van geavanceerde productietechnologie en een efficiënt ontwerp om een efficiënte conversie tijdens het productieproces te garanderen, waardoor u kosten bespaart en de productiecapaciteit toeneemt.

2. Energiebesparing en milieubescherming: Yongte WPC-machine is uitgerust met professionele energiebesparende technologie om het energieverbruik te verminderen. Tegelijkertijd is er geen uitstoot van verontreinigende stoffen tijdens het productieproces, waardoor wordt voldaan aan de huidige eisen op het gebied van milieubescherming en een groene reputatie voor uw bedrijf wordt verworven.

3. Kwaliteitsborging: Yongte Wood-plastic extrusieapparatuur ondergaat strikte kwaliteitscontrole om de stabiele kwaliteit van de geproduceerde hout-plastic materialen te garanderen, wat een solide kwaliteitsgarantie voor uw producten biedt.

4. Eenvoudig te bedienen: het ontwerp van de Yongte WPC-machine is gebruiksvriendelijk en de bediening is eenvoudig en gemakkelijk te begrijpen. Zelfs niet-professionele operators kunnen snel aan de slag, waardoor de trainingskosten en -tijd worden verminderd.

5. Gediversifieerde productie: Yongte Wood Plastic Machine kan zich aanpassen aan de productiebehoeften van een verscheidenheid aan hout-kunststofmaterialen. Of het nu gaat om kleur, textuur of vorm, het kan eenvoudig worden gerealiseerd om aan de uiteenlopende behoeften van de markt te voldoen.

6. Duurzaam: Yongte WPC-machine maakt gebruik van hoogwaardige materialen en een slijtvast ontwerp om een stabiele werking op de lange termijn te garanderen, de frequentie van onderhoud en vervanging te verminderen en de levensduur van de apparatuur te verlengen.

7. Veilig en betrouwbaar: Yongte Wood-plastic extrusieapparatuur is uitgerust met meerdere veiligheidsbeschermingsapparaten om een veilig en betrouwbaar productieproces te garanderen, letsel van operators te voorkomen en productierisico's te verminderen.

8. Zorgeloze after-sales service: wij bieden professionele after-sales service. Of het nu gaat om de installatie van apparatuur, het debuggen of het dagelijks onderhoud, wij nemen deel aan het hele proces om ervoor te zorgen dat uw productie soepel verloopt.