Hoe het vervormingsprobleem van houtplastic op te lossenWPCWandpaneel in het productieproces?

De vervormingsproblemen in de productie van hout-plastic composiet (WPC) muurpaneel zijn meestal afkomstig van meerdere factoren, waaronder materiaalverhoudingen, productieprocessen, apparatuurparameters, koel- en vormstadia, evenals na de verwerking. Gemeenschappelijke vervormingsmanifestaties omvatten kromtrekken, kromtrekken, ongelijke krimp en oppervlakte -onregelmatigheden, die uitgebreide optimalisatie in het hele productieproces vereisen.

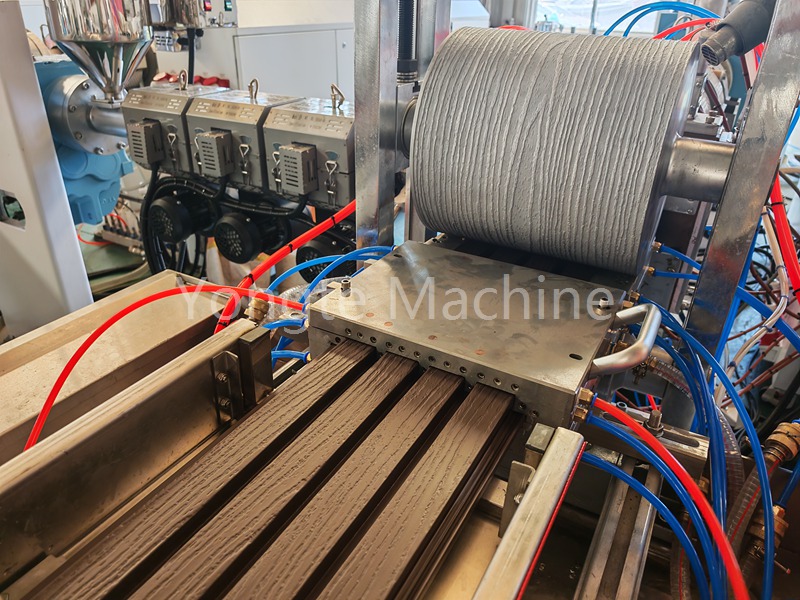

Hieronder staan specifieke oorzaakanalyses en systematische oplossingen die zijn ontwikkeld door het team van Yongte door jaren van praktische ervaring:

Kernredenen: belangrijke factoren van "grondstof" tot "eindproduct"

Hout-plastic composiet wandpanelen zijn voornamelijk samengesteld uit houten vezels (zoals houten bloem en bamboepoeder) en thermoplastische polymeren (inclusief PVC, PE en PP). Deze twee componenten vertonen verschillende kenmerken: houtvezels vertonen sterke vochtabsorptie -eigenschappen, terwijl kunststoffen een significante thermische expansie en contractie vertonen. Als productieprocessen hun prestatiekenmerken niet in evenwicht brengen, kan interne stressaccumulatie optreden, wat uiteindelijk leidt tot structurele vervorming. De specifieke oorzaken kunnen als volgt worden afgebroken:

l Grondstofverbinding: een hoog vochtgehalte van houtpoeder, slechte compatibiliteit tussen plastic en houtpoeder, onredelijk aandeel additieven;

l Plastic extrusieproces: ongelijke kunststof van materiaal, onjuiste schroefrotatiesnelheid/temperatuurregeling, schimmelontwerpdefecten;

l Koel- en instellingsproces: koelsnelheid is te snel/ongelijk, onvoldoende binding van de instellingsvorm;

l Tractie snijdende link: tractiesnelheid en extrusiesnelheid komen niet overeen, spanning komt niet vrij tijdens het snijden;

l Behandelingsproces voltooien: onjuist stapelen van afgewerkte producten, gebrek aan tijdslimietbehandeling, verlies van temperatuur en vochtigheidsregeling in de opslagomgeving.

Oplossing: precisie -optimalisatie van elke link

1, Grondstoffen voorbehandeling: Verminder het vervormingsrisico van de bron

Grondstof is de basis, en twee kernproblemen van "houten poeder vochtabsorptie" en "ongelijke weekmaking" moeten worden opgelost.

1.1 Strikte controle van het vochtgehalte van houtmeel

Het hoge vochtgehalte van houtpoeder (meestal vereist om minder dan 3%te zijn) zal bubbels produceren als gevolg van waterverdamping in het extrusieproces, en het eindproduct is gemakkelijk te absorberen vocht en uit te breiden in de latere stadium, wat resulteert in lokale vervorming.

Oplossing: het houten poeder wordt voorbehandeld met behulp van hete luchtdroger (temperatuur 80-120℃, tijd 2-4 uur) of vacuümdroger, en op een verzegelde manier onmiddellijk na het drogen bewaard om secundaire vochtabsorptie te voorkomen; Het vochtgehalte van de grondstof wordt bemonsterd en getest vóór het mengen, en de grondstof die niet aan de vereisten voldoet, is verboden gebruik te maken.

1.2 Optimaliseer de verhouding van grondstoffen en verbetert de compatibiliteit

Houtvezel en plastic zijn niet compatibel van aard. Als er geen compatibilisator wordt toegevoegd, is het gemakkelijk om te leiden tot slechte grensvlakbinding tussen de twee, en een groot verschil in krimpsnelheid tijdens het koelen, wat resulteert in kromtrekken.

RX:

Additieven: op PVC gebaseerde hout-plastic toegevoegde gechloreerd polyethyleen (CPE) en acrylester; PE/PP-gebaseerde hout-plastic voegen mannelijk anhydride geënte polyethyleen (PE-G-MAH) toe, meestal 2% -5% van de totale grondstof, om de bindkracht tussen houtpoeder en plastic te verbeteren.

Controleer het aandeel houtpoeder: een te hoog percentage houtpoeder (meestal aanbevolen om minder dan 60%te zijn) zal de taaiheid van materialen verminderen en gemakkelijk te kraken en te vervormen zijn; Het wordt aanbevolen om zich aan te passen volgens het gebruik, 40% -50% van de houtpoederverhouding is geschikt voor wandelijke pandelen voor woningcoratie en 55% kan op de juiste manier worden verhoogd voor industriële installatie.

Voeg antidormatie-additieven toe: voeg 1% -3% anorganische vulstoffen toe zoals talkpoeder en calciumcarbonaat (die moeten worden geactiveerd door koppelingsmiddel) om de totale krimp van het materiaal te verminderen; Voeg 0,5% -1% antioxidant (zoals 1010) en UV-absorber toe om de vervorming in de latere veroudering te verminderen.

1.3 Controle van de uniformiteit van grondstofmengsels

Het mengen van ongelijkheden zal leiden tot de onbalans van lokale houten bloem/plastic verhouding, en de samentrekking van elk onderdeel na extrusie is niet consistent.

Oplossing: gebruik een high-speed mixer (roterende snelheid 800-1200R/min), voeg eerst plastic deeltjes, compatibilisator en additieven toe, warmte tot plastic verzachting (PVC ongeveer 100-120℃, PE ongeveer 120-140℃), voeg vervolgens gedroogd houtpoeder toe, meng gedurende 5-8 minuten, zorg ervoor dat het materiaal uniform en losse toestand is, geen klomp.

2, Extrusiespolproces: balans van kunststof en stress

Extrusie is het kernproces van de vorming van hout-plastic wandpaneel en ongelijke weekmakings- en temperatuur/rotatiesnelheidsregeling zijn de belangrijkste oorzaken van vervorming.

2.1 Optimalisatie van schroefcombinatie en snelheid

Schroef is de sleutel tot materiaalplasticisatie. Als de afschuifkracht onvoldoende is, kunnen het houtpoeder en het plastic niet volledig worden geïntegreerd; Als de afschuifkracht te groot is, is het gemakkelijk om lokale oververhitting en degradatie te veroorzaken, wat resulteert in interne stress.

RX:

Schroefselectie: Barrièretype schroef of scheidingstype schroef wordt gebruikt om de schuif- en mengcapaciteit van materialen te verbeteren, vooral voor formuleringen met een hoog houtpoedergehalte, de verhouding van de schroeflengte-diameter moet worden verhoogd (L/D = 28-32: 1 wordt aanbevolen).

Roterende snelheidsregeling: aangepast volgens de grondstofformulering, meestal variërend van 30-60 tpm. Overmatige rotatiesnelheid (>60 tpm) kan leiden tot onvoldoende kunststof en resterende niet -geilt deeltjes in het materiaal. Omgekeerd, overmatig lage rotatiesnelheid (<30 tpm) resulteert in een lage productie -efficiëntie en langdurige verblijftijd van materialen in het vat, wat veroudering en afbraak kan veroorzaken.

2.2 Nauwkeurige controle van de loop- en mondstuktemperatuur

Overmatige temperaturen kunnen plastic afbraak en carbonisatie van houten bloem veroorzaken, waardoor de materiaalsterkte wordt verminderd. Omgekeerd leiden onvoldoende temperaturen tot onvoldoende kunststof en slechte materiaalstroom, wat resulteert in ongelijke krimpvervorming na extrusie. Een gesegmenteerd temperatuurregelsysteem moet worden geïmplementeerd, waarbij de matrijspoortstemperatuur iets hoger is dan de homogenisatiezone om voortijdige koeling bij de matrijspoort te voorkomen, wat materiaalafvoerproblemen of oppervlakteruwheid kan veroorzaken (het verhogen van de vervormingsrisico's in latere stadia). Temperatuurprofielen moeten worden aangepast volgens het plastic substraat:

|

Cilindersectie |

temperatuurbereik(℃) |

handelen |

|

Voedingssectie |

140-160 |

Verwarm het materiaal voor om overbruggen te voorkomen |

|

Gecomprimeerd gedeelte |

160-175 |

Geleidelijk kunststof, verdrijven lucht |

|

Harmonisatiesegment |

175-185 |

Meng grondig om uniforme kunststof te garanderen |

|

Hoofd/mond |

180-190 |

Stabiele ontlading om snelle koeling van materialen te voorkomen |

2.3 Optimaliseer schimmelontwerp en precisie

De mal is de directe bepalende factor van de vorm van de wandplaat. Ongelijke stroomkanaal van de vormopening en slechte hechting van de vorm zal leiden tot ongelijke kracht tijdens extrusie van materialen en vervorming na afkoeling.

RX:

Mondmondstroomkanaal: het geleidelijke stroomkanaalontwerp wordt aangenomen om een uniforme stroomsnelheid van materiaal in de schimmelmond te garanderen (vermijd de snelle stroomsnelheid aan de rand en een langzame stroomsnelheid in het midden), en het oppervlak van het stroomkanaal moet worden gepolijst (ruwheid RA≤ 0.8μm) om de stroomweerstand van materiaal te verminderen.

Vormende schimmel: ontwerp de vacuümadsorptievormende vorming volgens de dikte van de wandplaat (de dikte van de wandplaat is 5-10 mm, en de vacuümgraad wordt geregeld op 0,04-0,06mpa), zorg ervoor dat de wandplaat nauw is bevestigd aan de vormen van de vormen en open uniforme koelwaterkanalen in de vormkoeling van de dodenkoelers.

2.4 Koeling en instelling: de sleutel om interne stress te elimineren

Koeling en onjuiste instelling is de meest directe oorzaak van het buigen van wandpaneel en kromtrekken, de kern is "uniforme koeling, langzame afgifte van stress".

2.4.1 Gebruik van "geleidelijke koeling" in plaats van "plotselinge koeling"

De temperatuur van de vers geëxtrudeerde wandplaat is hoog (ongeveer 160-180℃). Als het direct in de koeltank met lage temperatuur wordt geplaatst (<20℃), het oppervlak zal snel krimpen en uitharden, terwijl het interieur zich nog in een verzachtende toestand op hoge temperatuur bevindt. In de latere fase zal de interne samentrekking aan het oppervlak trekken, wat resulteert in kromtrekken (meestal "concaaf in het midden en aan beide kanten").

Oplossing: Stel een drie-fasen koelsysteem in:

Koeling op het eerste niveau (stabiliserende vormkoeling): de wandtemperatuur wordt verlaagd vanaf 180℃ tot 80-100℃ Door het waterkanaal in de stabiliserende vorm (de watertemperatuur wordt geregeld op 50-60℃), en de vorm is voorlopig gefixeerd;

Secundaire koeling (spuitkoeling): gebruik verstrijkingssprayapparatuur om 40-50 gelijkmatig te spuiten℃ warm water, en verlaag de temperatuur tot 40-50℃;

Niveau 3 Koeling (koelwaterkoeling): Ga de koude watertank binnen op 20-30℃ en volledig afkoelen tot kamertemperatuur (blijf 5-8 minuten).

Sleutel: het koelwater moet beide zijden van de wandplaat gelijkmatig bedekken om overmatige koeling aan één kant te voorkomen (geleidplaten kunnen in de watertank worden geplaatst om een gladde stroom te garanderen).

2.4.2 Controle koelsnelheid en tijd

Koelsnelheid moet overeenkomen met de wanddikte: dunne wanddikte <5 mm, de totale koeltijd kan in 8-10 minuten worden geregeld; Dikke wanddikte> 8 mm, het moet worden verlengd tot 12-15 minuten om te zorgen voor volledige interne koeling en in de latere fase "secundaire krimp" te voorkomen.

(4) Tractie en snijden: vermijd vervorming veroorzaakt door externe krachten

De onbalans van tractiesnelheid en onjuiste snijtijd zal de interne spanning van wandpanelen kunstmatig vergroten, wat resulteert in vervorming.

2.5 matching van tractiesnelheid en extrusiesnelheid

Te snelle tractiesnelheid: zal de wandplaat uitrekken, wat resulteert in een toename van de longitudinale krimpsnelheid, later gemakkelijk om vervorming te "krimpen";

Te langzame tractiesnelheid: de wandplaat blijft te lang in de lijst, wat gemakkelijk te zakken en buigen is vanwege zijn eigen gewicht.

Oplossing: gebruik variabele frequentie snelheid gereguleerde tractiemachines. Door realtime sensorbewaking van extrusie-output, handhaaf je de tractie-tot-extrusie snelheidsverhouding tussen 1,05-1.1: 1 (ervoor zorgen dat de tractiesnelheid de extrusiesnelheid enigszins overschrijdt om platte wandpanelen zonder rimpels te garanderen). Tegelijkertijd een uniforme druk over zowel boven- als onderste rollen (druk 0,2-0,3 mpa) handhaven om ongelijke belasting aan een enkele zijde te voorkomen.

2.5 Snijdtijd en precisie van apparatuur

Wanneer het wandpaneel niet volledig is gekoeld (temperatuur> 30℃) Tijdens het snijden, of het snijzaagblad is niet scherp en de rotatiesnelheid is te laag, de onevenwichtige kracht aan de snijkant zal lokale vervorming veroorzaken.

RX:

Snijdtijd: zorg er na het derde koelniveau voor dat de wandtemperatuur wordt verlaagd tot kamertemperatuur (<25℃) vóór snijden;

Snijdapparatuur: high-speed cirkelzaag (revoluties 3000-4000R/min) wordt gebruikt. Het zaagblad moet regelmatig worden gepolijst. Tijdens het snijden wordt de wandplaat door het geleiderapparaat bevestigd om te voorkomen dat ze tijdens het snijden worden geschud.

2.6 Na de behandeling en opslag: consolideer het vormeffect

Zelfs als het productieproces goed wordt gecontroleerd, kan onjuiste nabewerking nog steeds leiden tot vervorming en moeten "stress release" en "milieucontrole" worden gericht.

2.6.1 Tijdbehandeling voor eindproduct (stressafgifte)

De nieuw geproduceerde wandpanelen hebben nog steeds niet -voltooide interne stress, wat gemakkelijk te vervormen is als het direct wordt gestapeld.

Oplossing: de gesneden wandpanelen zijn netjes gestapeld op een platte pallet en de hoogte van elke stapel is niet meer dan 1,2 meter (om vervorming van de bodem te voorkomen veroorzaakt door zware druk). De wandpanelen worden in een normale temperatuur geplaatst (20-25℃) en geventileerde omgeving gedurende 7-10 dagen om de interne stress op natuurlijke wijze vrij te laten. Dit proces wordt "Time Effect Treatment" genoemd.

2.6.2 Gestandaardiseerde opslag en transport

Opslagomgeving is vochtig: houtpoeder absorbeert vocht en breidt uit, wat resulteert in buiging van wandbord;

Enorme verandering van omgevingstemperatuur: plastic thermische expansie en koude contractie wordt intensief, waardoor kromtrekken veroorzaakt.

RX:

Opslag Warehouse: Blijf droog (relatieve vochtigheid≤60%), geventileerd, vermijd direct zonlicht en bijna warmtebron (zoals verwarming, ketel);

Stapelmethode: de wandpanelen moeten op een afwisselende manier "face to face, back to back" worden gestapeld, gescheiden door houten strips (op afstand 50-100 mm) in het midden om de luchtcirculatie te waarborgen; De bodem moet worden verhoogd met kussenhout (ten minste 10 cm boven de grond) om te voorkomen dat vocht de grond binnendringt;

Transportproces: dek af met regenbestendig doek om regen te voorkomen; Behandel zorgvuldig tijdens het laden en lossen om compressie en botsing te voorkomen.

samenvatten

De vervormingsuitdaging van hout-plastic composiet WPC-wandpanelen vertegenwoordigt een "systemisch proces" dat een uitgebreide workflow vereist: vochtbesturing in grondstoffen→ uniforme kunststof→ Geleidelijke koeling→ Stress -afgifte→ gestandaardiseerde opslag. De sleutel ligt in het balanceren van de verschillende kenmerken van houtvezels en kunststoffen om interne stressaccumulatie te minimaliseren. Door nauwkeurig kritieke parameters te reguleren (met name vochtgehalte, temperatuur en koelsnelheden) naast geoptimaliseerde apparatuur en kwaliteitsmonitoring, kan vervorming worden gecontroleerd binnen 1%, waardoor aan zowel productievereisten en applicatiebehoeften worden voldaan.