De markt voor hoogwaardige hout-plastic profielen blijft opwarmen, enYongte co-extrusie productielijnenhelpen bedrijven om ontwikkelingsmogelijkheden te grijpen.

In de afgelopen jaren, met de groeiende acceptatie van groene bouwconcepten, zijn high-end hout-plastic profielen, met hun dubbele voordelen van milieuvriendelijkheid en duurzaamheid, snel traditionele materialen vervangen in high-end toepassingen zoals villa's, met sterren beoordeelde hotels en schilderachtige landschappen. Uit marktgegevens blijkt dat de vraag naar dit product de afgelopen drie jaar met gemiddeld 18% is gegroeid. Ze overwinnen niet alleen de problemen van traditioneel hout dat vatbaar is voor vocht, vervorming en insectenplaag, maar behandelen ook de slechte textuur en weerweerstand van gewone plastic profielen. Ze kunnen ook het natuurlijke houtverbruik met meer dan 30%verminderen, sterk afgestemd op de trend van groene en koolstofarme ontwikkeling. Veel hout-plastic fabrikanten worden echter nog steeds beperkt door traditionele productielijnen, waardoor het moeilijk is om de hoogwaardige markt te betreden. Profielen geproduceerd door conventionele apparatuur zijn vatbaar voor veroudering, vervaging en oppervlakte krassen na 3-5 jaar buitengebruik, waardoor ze ongeschikt zijn voor high-end toepassingen. Verbetering van de prestaties van grondstoffen verhoogt de kosten aanzienlijk en verzwakt het concurrentievermogen van de productprijs. Deze "prestatiekosten" -tocht is een belangrijk obstakel geworden voor het upgraden van de industrie.

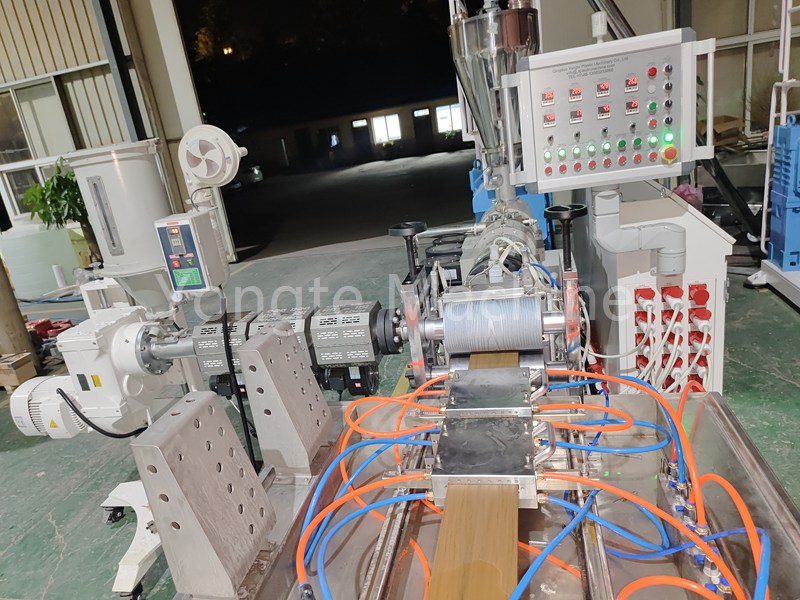

Yongte Plastic Machinery heeft een plasticpunten in de industrie aangepakt en heeft eenco-extrusielijnSpecifiek ontworpen voor de productie van hoogwaardige hout-plastic profielen. Deze lijn maakt gebruik van meerlagen composiettechnologie om een evenwicht te bereiken tussen prestaties en kosten. De oppervlaktelaag van deze lijn maakt gebruik van zeer stabiele grondstoffen met UV- en slijtvaste additieven, waardoor de verouderende levensduur van het profiel tot meer dan 15 jaar wordt verlengd en de slijtvastheid met 25%verbetert. De kernlaag omvat 60% houten bloem en 20% gerecycled materiaal, waardoor de sterkte wordt gewaarborgd, terwijl de grondstofkosten met 12% -15% worden verlaagd, waardoor de kosten drukken effectief worden verlicht. De lijn heeft gerichte optimalisaties in belangrijke processtappen: het extrusiesysteem is ontworpen voor de specifieke kenmerken van de grondstoffen, waardoor een menguniformiteit van meer dan 98%wordt bereikt, waardoor delaminatie en kraken voorkomen. Het temperatuurregelsysteem heeft een nauwkeurigheid van ± 1 ° C, waardoor het schroot effectief wordt verminderd en een consistent productopbrengst van meer dan 95%wordt gehandhaafd. De schimmel is geconstrueerd van zeer slijtvast materiaal en handhaaft een dimensionale nauwkeurigheid van ± 0,2 mm na 10.000 uur continue werking, waardoor de vervangingsfrequentie aanzienlijk wordt verminderd en snelle aanpassingen mogelijk wordt gemaakt. De productie -omschakeling en inbedrijfstelling duurt slechts 30 minuten, waardoor de productie -efficiëntie in meerdere specificaties aanzienlijk wordt verbeterd.

Hulpsystemen zijn ook geoptimaliseerd voor stabiliteit. De tolerantie van de voederverhouding ligt binnen ± 0,5%, waardoor de productconsistentie wordt gewaarborgd. Voorbehandeling van houtpoeder, door drogen en screening, regelt het vochtgehalte tot minder dan 3%, waardoor een onzuiverheidsverwijderingssnelheid van 99%wordt bereikt, waardoor luchtbellen en schade aan apparatuur worden voorkomen. Het koelsysteem maakt gebruik van een driestaps progressief koelproces om vervorming en kraken van de profielen te voorkomen, waardoor dimensionale stabiliteit en oppervlaktekwaliteit van het eindproduct wordt gewaarborgd. De productielijn beschikt ook over een intuïtieve, eenvoudig te gebruiken gebruikersinterface die belangrijke parameters in realtime weergeeft en waarschuwingen binnen 10 seconden na anomalieën, die aanbevolen oplossingen bieden en downtime minimaliseren. Nieuwe operators kunnen onafhankelijk van werken na slechts één week training beginnen, waardoor de afhankelijkheid van toegewijde technici wordt verminderd.

In termen van rendement op investering helpt deze productielijn bedrijven om uit te breiden naar de high-end markt met beheersbare investeringen. Momenteel zijn de winstmarges voor standaard hout-plastic producten ongeveer 8%-10%, terwijl high-end profielen 20%-25%kunnen bereiken. Bedrijven kunnen deze technologie gebruiken om hoogwaardige producten zoals buitenvloeren en decoratieve wandpanelen te produceren, een concurrentievoordeel behalen in de bouwprojecten van Villa en Scenic Area. Praktische toepassingen hebben aangetoond dat klanten doorgaans binnen 6-8 maanden na de inbedrijfstelling een investeringsrendement behalen, en sommige bedrijven hebben hun hoogwaardige productverkoop al meer dan 40%gezien. Naast apparatuur biedt Yongte ook ondersteuning op volledige cyclus, inclusief fabrieksplanning, installatietraining, 24-uurs technische respons en 48 uur on-site onderhoud, wat zorgt voor een soepele productie.De hoogwaardige markt voor hout-plastic profiel breidt nog steeds uit. Yongte's co-extrusie productielijn richt zich op drie kernbehoeften: stabiele productie, kostenbeheersing en grootschalige levering. Het helpt bedrijven om technische knelpunten te overwinnen, kansen op de markt voor groene bouwmaterialen te grijpen en industriële upgraden en waardeverbetering te bereiken.