Yongte Plastic Machinery heeft zijn schroeven aanzienlijk geüpgraded, waardoor bedrijven de kosten verlagen en de efficiëntie verhogen zonder de prijzen te verhogen.

Als u worstelt met ongelijke meng-, verspillings- en snelle apparatuurkleding in uw productie van hout en plastic composiet (WPC), kunnen de nieuwste ontwikkelingen van Yongte Plastic Machinery uw aandacht waard zijn. We begrijpen dat u als WPC -fabrikant dagelijks de kwaliteit en kosten in evenwicht bent. Hoewel het upgraden van apparatuur aantrekkelijk is, kan de bijbehorende prijsdruk vaak ontmoedigend zijn. Op basis van dit inzicht heeft Yongte Plastic Machinery een kernupgrade voltooid van de hele lijn van co-extrusieapparatuur, die dezelfde prijs behouden, in de hoop u een echt kosteneffectieve optie te bieden.

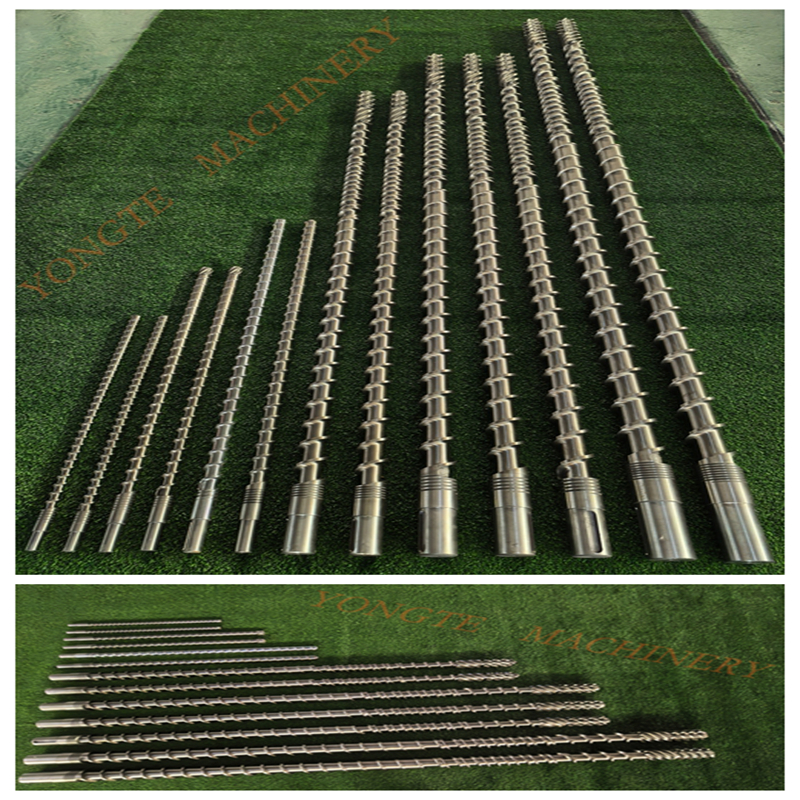

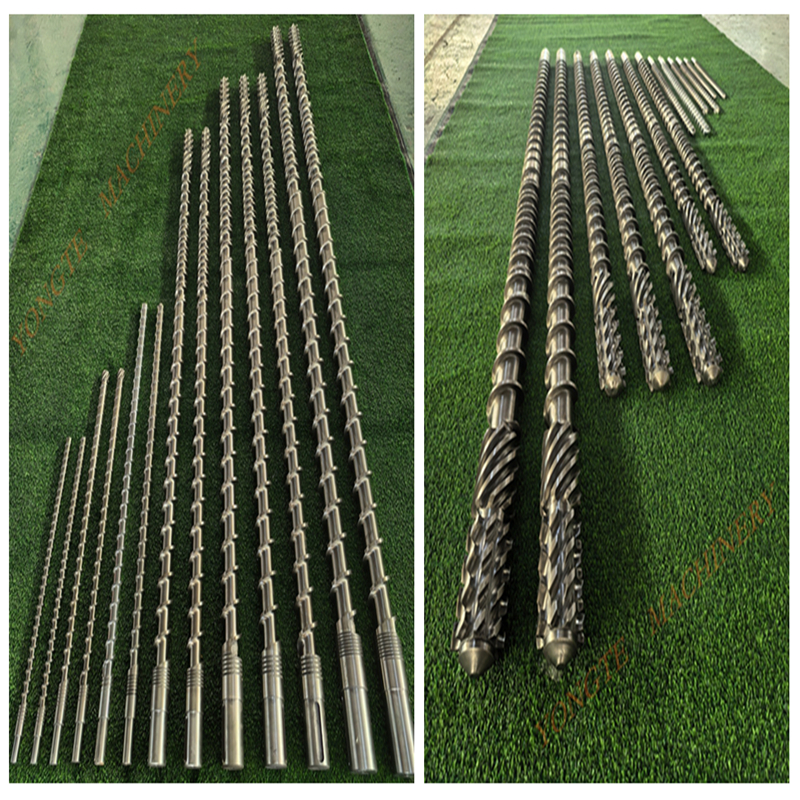

De kern van deze upgrade richt zich op het sleutelcomponent, de schroef. We hebben substantiële verbeteringen geïmplementeerd om praktische uitdagingen aan te gaan, zoals houtpoederagglomeratie en overmatige slijtage. De nieuwe schroef maakt gebruik van een stalen basis van 38CRMoala legering en ondergaat een nitridebehandeling. High-end modellen hebben ook een wolfraamcarbide/nikkelgebaseerde legering dual coating, waardoor de slijtvastheid met meer dan 50%wordt verhoogd, waardoor het beter bestand is tegen langdurige slijtage van houtpoeder en vezels. We hebben ook het structurele ontwerp van de voedingssecties, compressie en homogenisatiesecties geoptimaliseerd, gericht op het aanpakken van witte spikkels en vezelklonten, waardoor een meer uniforme mix van houtpoeder en plastic zorgt. Extreem hoge verwerkingsprecisie en spiegelzuige afwerking verminderen materiaalretentie en lekkage, zorgt voor een stabielere druk en temperatuur tijdens extrusie en zorgt voor betrouwbare, langdurige continue productie.

Voor ons zijn technologische upgrades niet het doel; Het helpen van onze klanten is van het grootste belang. We hebben berekend dat de verbeterde apparatuur tastbare voordelen zal opleveren: verbeterde schroeftransport- en zelfreinigingsmogelijkheden verminderen downtime effectief. Klanten melden dat de gemiddelde dagelijkse productietijd is gestegen van 18 tot 21 uur, waardoor de productiecapaciteit met bijna 17%wordt verhoogd. Verbeterde mengen heeft een verminderd schroot van 8% naar minder dan 3%. Gebaseerd op een dagelijkse verbruik van grondstof van 1,2 ton (8.000 yuan/ton), vertaalt dit zich in een maandelijkse besparingen van grondstofkosten van meer dan 10.000 yuan. De levensduur van de nieuwe schroef is verlengd tot 2-3 jaar, waardoor de vervangingsfrequentie en kosten worden verlaagd. Bovendien is het stroomverbruik verlaagd met 10%-15%, waardoor bijna 20.000 yuan per jaar op een productielijn van 100 kW wordt bespaard.

"Ik wilde eerder upgraden, maar ik maakte me zorgen over de kosten. Onverwacht schakelde Yongte gewoon over naar een high-end schroef zonder de prijs te verhogen. We hebben een proefperiode van buitenvloeren uitgevoerd, en de oppervlakteafwerking is inderdaad veel beter en de feedback van de klant is nog positiever." - Dit is de daadwerkelijke feedback van een proefklant.

Ons vermogen om "te upgraden zonder prijsstijgingen" is niet te wijten aan sommige mysterieuze technologie, maar eerder aan ons vermogen om deze kosten zelf te absorberen door supply chain-optimalisatie, interne ontwikkeling van kerncomponenten en verbeterde productieprocessen. Wij zijn van mening dat alleen door ervoor te zorgen dat onze klanten toegang hebben tot apparatuur van hoge kwaliteit zonder last, de hele industrie vooruit kan gaan.

Momenteel hebben meer dan een dozijn bedrijven zoals u gekozen voor geüpgraded Yongte -apparatuur, met toepassingen die buitenvloeren, decoratieve panelen en logistieke pallets overspannen. Als u geïnteresseerd bent in het verbeteren van de productkwaliteit en het verlagen van de algehele productiekosten, neem dan gerust contact met ons op voor meer informatie over de upgrade of om een proefrun te plannen. Yongte Plastic Machinery kijkt ernaar uit om uw betrouwbare partner te zijn.