Yongte is professionele fabrikant voor WPC -deurproductie -fabriek met turnkey -project, we leveren complete machines van A tot Z met goede kwaliteit en goede service. Het bevat de extrusiemachines voor PVC WPC -deurpaneel, Extrusiemachines voor PVC WPC -deurframe, Oppervlakteafwerkingsmachines en andere hulpapparatuur.

1. Kostenanalyse

1.1 WPC -deurapparatuurkosten

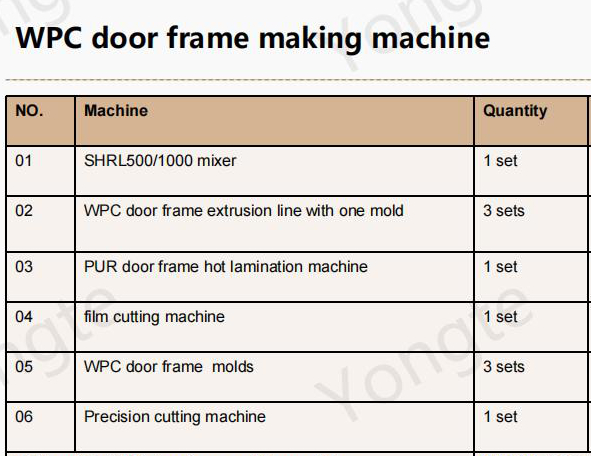

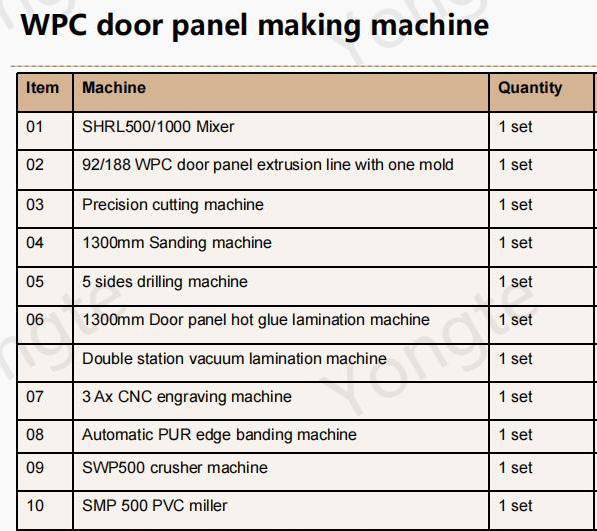

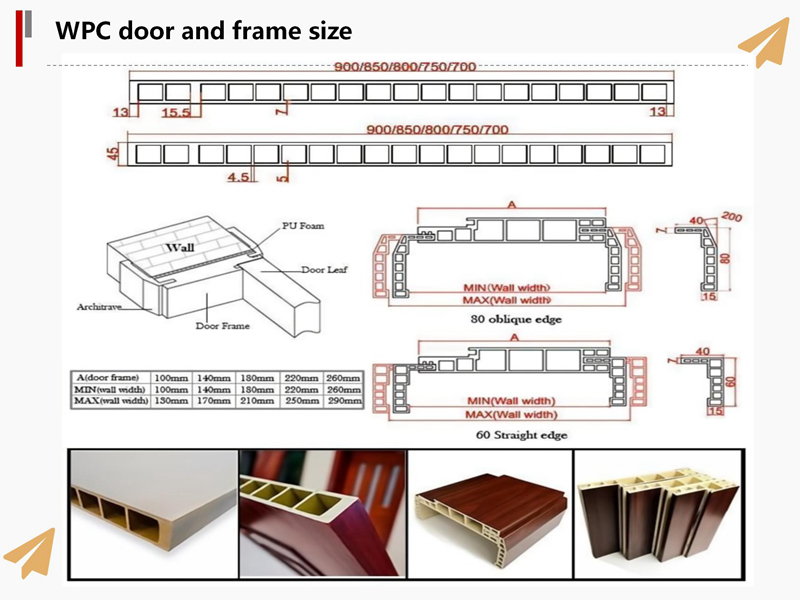

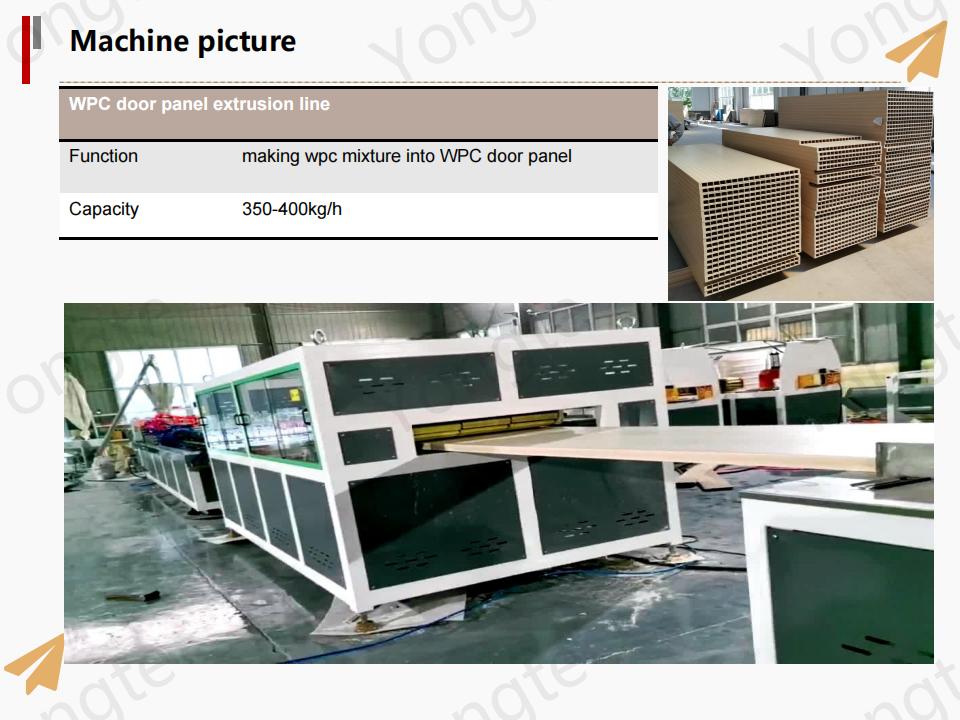

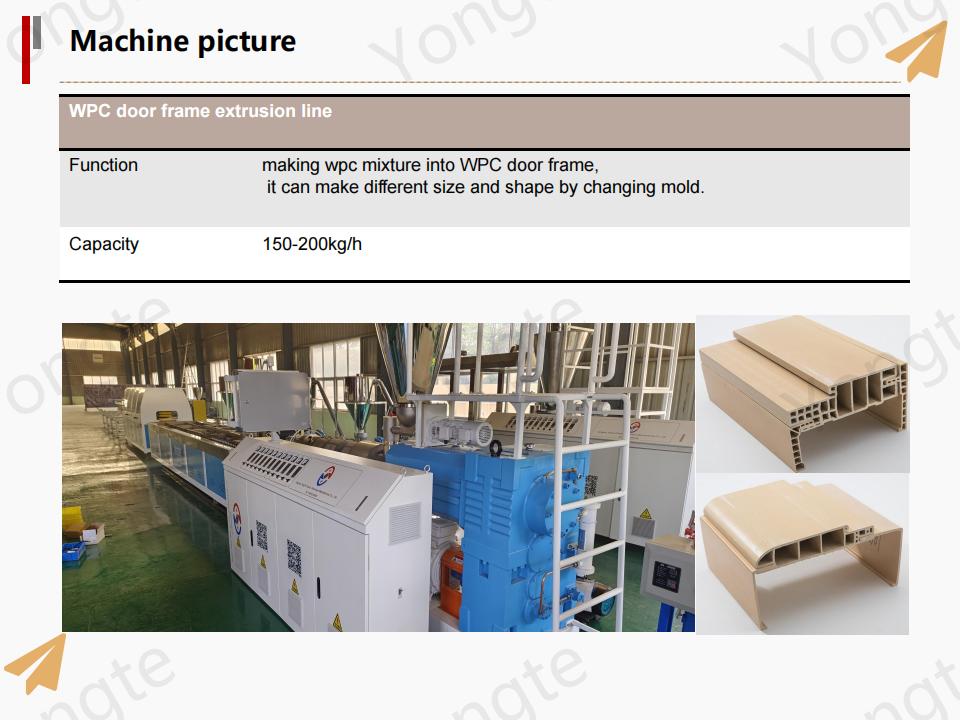

Uitrustingskosten zijn een belangrijk onderdeel van projectinvesteringen. WPC -deurproductieapparatuur omvat voornamelijk mengapparatuur, extrusieapparatuur, vormapparatuur, snijapparatuur, enz. Mengapparatuur wordt gebruikt om houten poeder, plastic deeltjes en verschillende additieven gelijkmatig te mengen; Extrusieapparatuur is het kerngedeelte, dat de gemengde materialen kan verwarmen en extruderen in profielen van specifieke vormen; Moldingapparatuur kan de geëxtrudeerde profielen verder verwerken om te voldoen aan de ontwerpvereisten van de deur; Het snijden van apparatuur wordt gebruikt om de profielen nauwkeurig te snijden om de dimensionale nauwkeurigheid van de deur te waarborgen.

De totale kosten voor de bovenstaande machines zijn ongeveer 500.000 USD, de exacte kosten moeten worden berekend volgens de exacte vereisten van de klant.

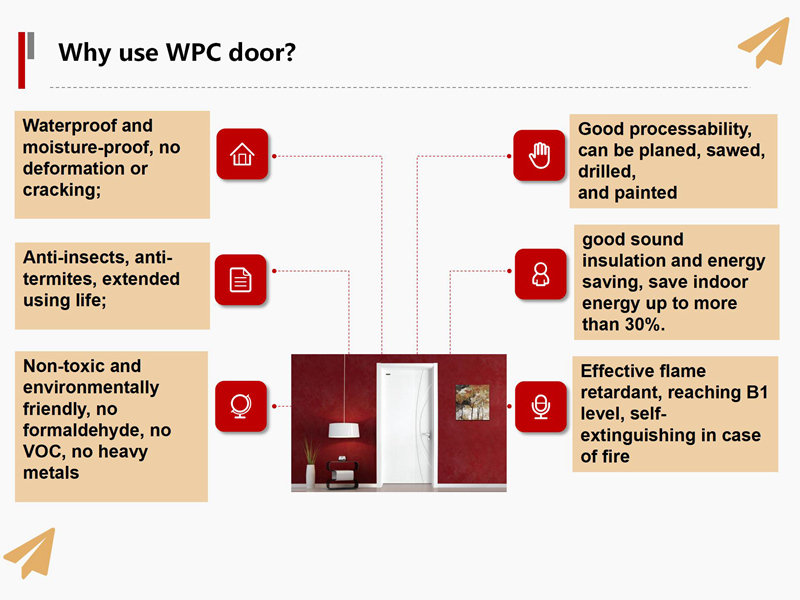

WPC -deurapparatuurfunctie

Deze apparatuur werkt samen om continue productie te bereiken van grondstoffen tot afgewerkte WPC -deuren. Door precieze temperatuurregeling, drukregeling en geautomatiseerde werking worden de geproduceerde WPC-deuren ervoor gezorgd dat ze een stabiele kwaliteit, nauwkeurige grootte, goed uiterlijk en uitstekende eigenschappen van WPC-materialen hebben, zoals waterdicht, vochtbestendig en insectenbestendig.

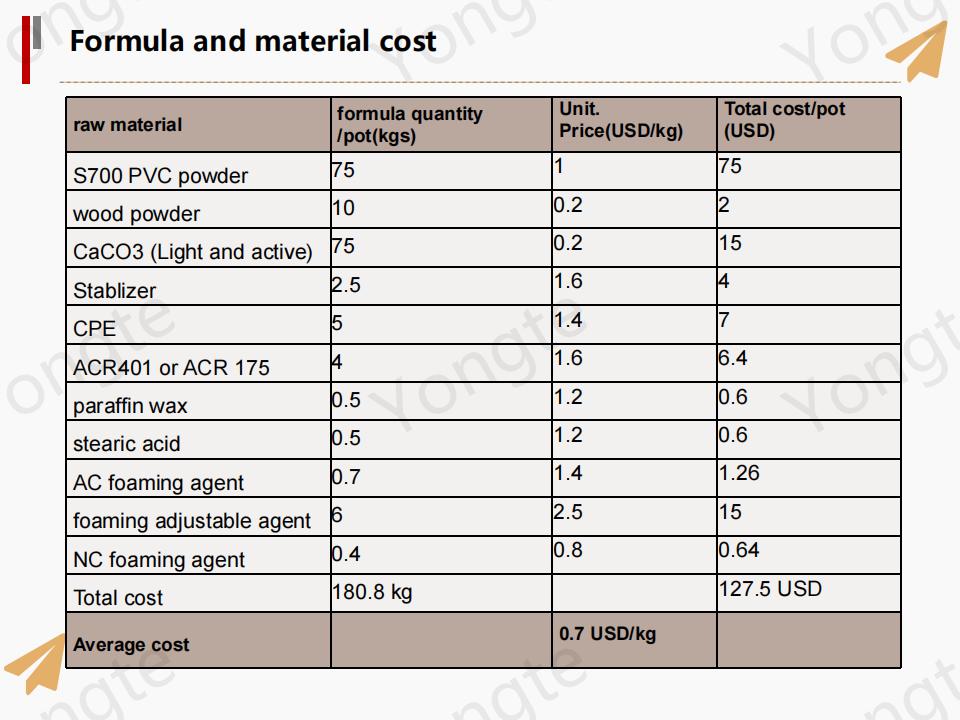

1.2 WPC deur grondstofkosten

De grondstof voor het maken van WPC -basisdeurpaneel en deurkramemateriaal is PVC -hars, houtpoeder en CACO3, mengen met enkele chemische additieven, zoals PVC -stabilisator, CPE, verwerkingshulp, smeermiddel, schuimmiddel en schuimregelaar, enz. Hieronder is een WPC -deurbasismateriaal Formule en materiaalkosten voor referentie.

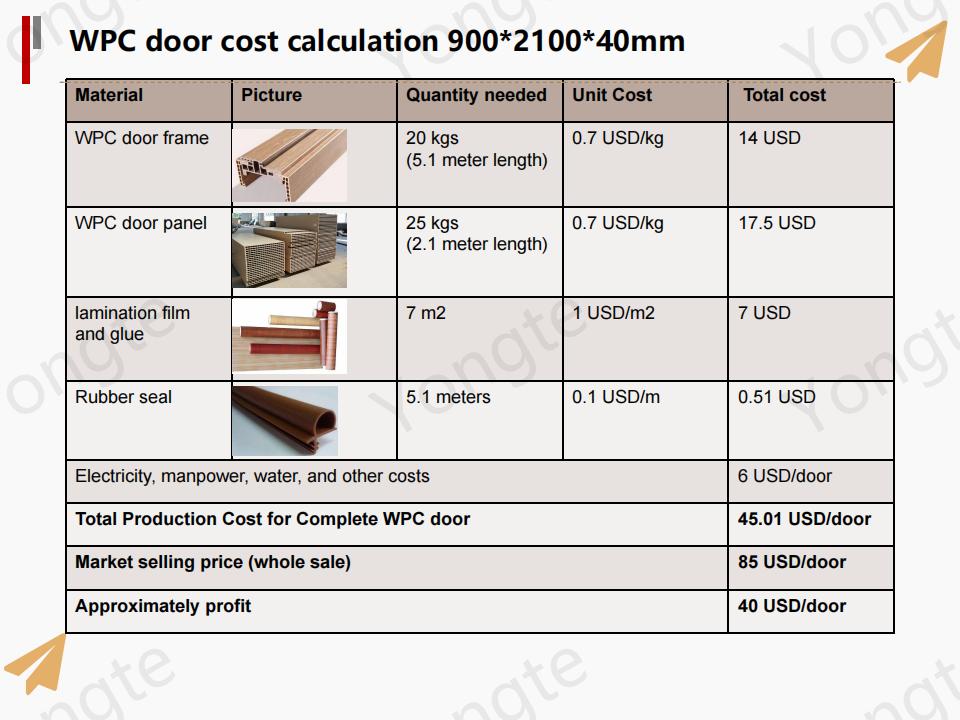

Na het maken van het WPC -deurpaneel en het basismateriaal van het WPC -deurframe, wordt ook de verwerking van het oppervlakteafwerkingsverwerking gedaan om de WPC -deur met goede kwaliteit en mooi te maken, hieronder zijn de kosten voor volledige WPC -deurproductiekosten voor referentie

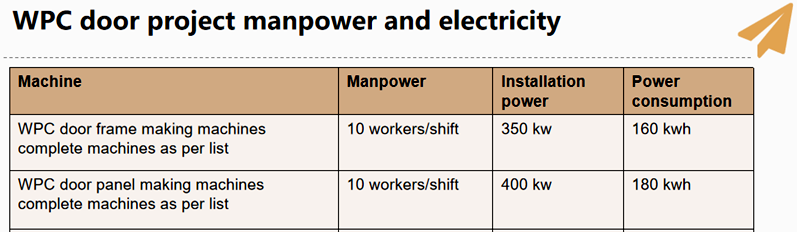

1.3 Mankrachtkosten en elektriciteitskosten

Yongte WPC -deurmachines zijn ontworpen voor een hoge effectieve productie met energiebesparingssysteem door omvormerbesturing. Tegelijkertijd heeft de apparatuur een hoge mate van automatisering, die de handmatige bedrijfstijd en de downtime in het productieproces vermindert.

1.4 WPC -deurproductie -efficiëntie

Geavanceerde WPC -deurproductieapparatuur heeft een hoge productie -efficiëntie. Een hoogwaardige WPC-deurframe extruder kan bijvoorbeeld 90 meter WPC-profielen per uur extruderen, en de extrusiemachine van het WPC-deurpaneel kan 30 meter WPC-deurpanelen per uur extruderen.

Dus gedurende 24 uur per dag productie, kan de complete WPC -deurfabriek ongeveer 300 pcs WPC -deuren per dag maken voor continu productie.

2. Technische haalbaarheid

2.1 bestaand technisch niveau

De huidige technologie van de productieapparatuur voor hout-plastic deur is relatief volwassen. Het schroefontwerp van de extruder is constant verbeterd, die materialen efficiënter kan overbrengen en kunststof kunnen verbeteren, de productie -efficiëntie en productkwaliteit kunnen verbeteren. Het automatische besturingssysteem wordt veel gebruikt bij het mengen, temperatuurregeling, snelheidsregulatie, enz., Het verminderen van menselijke fouten. De precisie en duurzaamheid van de vormvorm zijn ook aanzienlijk verbeterd en een verscheidenheid aan stijlen en specificaties van hout-plastic deuren kunnen worden geproduceerd.

2.2 Trend voor technische ontwikkeling

In de toekomst zal de apparatuur zich ontwikkelen in de richting van intelligentie, zoals realtime monitoring van de status van apparatuur en productkwaliteitsparameters via sensoren om automatische aanpassing te bereiken. Tegelijkertijd zal energiebesparende technologie worden geïntegreerd om het energieverbruik van apparatuur te verminderen. Bovendien zal de modulaire ontwerptrend van de apparatuur ook duidelijker zijn, wat handig is voor de installatie, het onderhoud en de upgrade van de apparatuur.

Over het algemeen is de productieapparatuur voor hout-plastic deur technisch haalbaar. Door inkoop van redelijke apparatuur, kostenbeheersing, productiebeheer en onderhoud, kan efficiënte en stabiele hout-plastic deurproductie worden bereikt. De prestaties en functie van de apparatuur kunnen voldoen aan de huidige marktvereisten voor de kwaliteit en output van hout-plastic deuren, en met de continue ontwikkeling van technologie is er nog ruimte voor verdere verbetering. Tijdens de projectimplementatie moet de selectie, configuratie en beheer van apparatuur volledig worden overwogen volgens de feitelijke situatie van de onderneming om de soepele ontwikkeling van het hout-plastic deurproductieproject te waarborgen.