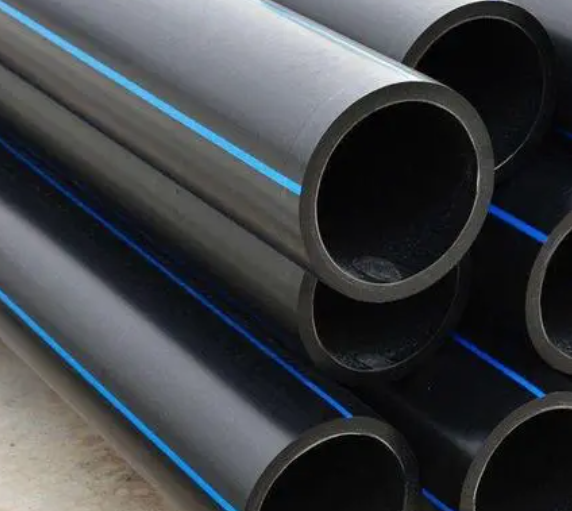

De producten geproduceerd door Yongte 20-110 mm High Speed PE-pijpproductielijn worden veel gebruikt in de watervoorzieningsbuizen van de stedelijke bewoners, irrigatiepijpen voor landbouwgrond en andere velden. De productielijn hanteert geavanceerde onderzoeks- en ontwikkelingstechnologie en snelle extrusie zorgt voor een efficiënte productie. Het precieze schimmelontwerp en de vacuümgroottetechnologie zorgen voor de dimensionale nauwkeurigheid en kwaliteitsstabiliteit van de pijp en bieden hoogwaardige PE-pijpoplossingen voor verschillende industrieën.

Yongte 20-110 mm High Speed PE-pijpproductielijn in fabrieksvoorraadfabrikant Lowprijs

Yonte 20-110 mm High Speed PE Pipe Production Line is een professionele apparatuur met uitstekende prestaties. De productielijn is speciaal ontworpen voor de productie van PE-buizen met pijpgroottes van φ20-φ110mm, die een verscheidenheid aan verschillende groottevereisten dekt, wat een rijke keuze biedt voor verschillende soorten projecten.

De producten worden op veel belangrijke velden op grote schaal gebruikt. In termen van de watervoorzieningsbuizen van stedelijke bewoners hebben PE -buizen de voordelen van corrosieweerstand, slijtvastheid en schaalweerstand, die de veiligheid en stabiliteit van het waterverbruik van bewoners kunnen waarborgen. Of ze nu hoogbouw of gewone huizen zijn, ze kunnen op betrouwbare wijze schoon water leveren. Op het gebied van irrigatiepijpen voor landbouwgrond presteren PE -pijpen ook goed. Het kan zich aanpassen aan verschillende bodemomgeving en klimaatomstandigheden, sterke anti-verouderingsprestaties, lange levensduur. Het kan water efficiënt naar alle uithoeken van de landbouwgrond transporteren, voldoende water bieden voor de groei van gewassen, helpen bij het oogsten van de landbouw en bijdragen aan stedelijke en plattelandsconstructie en landbouwontwikkeling.

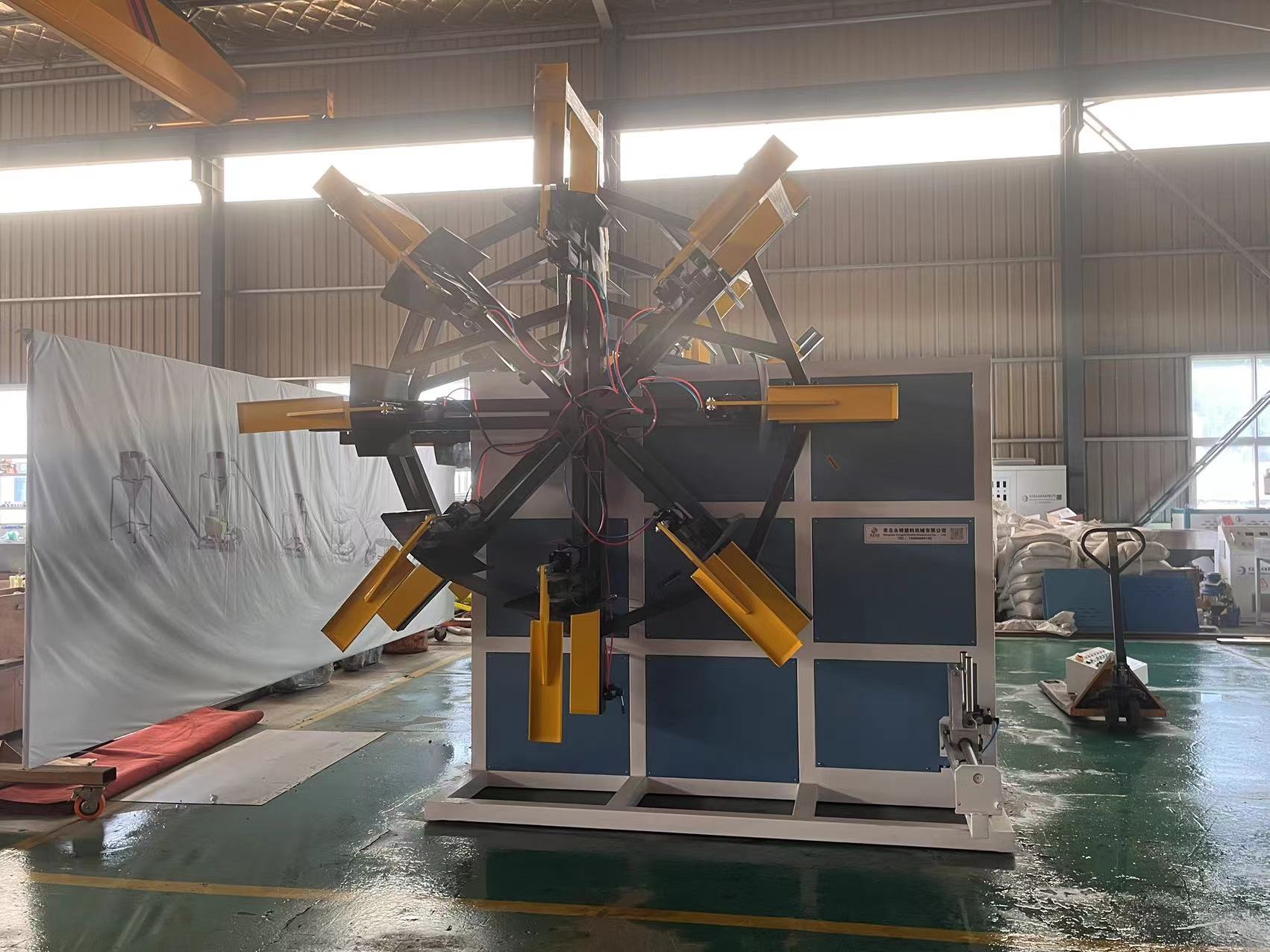

PE -pijpproductielijn omvat voornamelijk extruder, extrusiemal, vacuüminstellingsdoos, spuitkoelbox, tractie snijsysteem en stapel. Eerst wordt de PE -grondstof naar de verwarmingseenheid getransporteerd via de voedingsunit en tot een toestand van hoge temperatuur verwarmd om te verzachten. Vervolgens komt het verzacht PE -materiaal het vormapparaat binnen en na de dringende werking van de mal wordt een specifieke specificatie van de pijp gevormd. Na het vormen komt de pijp de vacuümafmetingsdoos binnen en de dichtheid en kwaliteitsstabiliteit van de pijp kunnen effectief worden verbeterd door de vacuümgraad in de doos te regelen. Vervolgens gaat de buis in een koelsysteem, waar deze wordt gekoeld om stolling te bereiken. Ten slotte wordt de buis tot de gewenste lengte gesneden door een tractie -snijsysteem. Sommige leidingen worden ook in bundels gerold door pijpwinderers voor eenvoudige opslag en transport.

1. Efficiënte productie:

Snelle extrusie: het kan meer leidingen per tijdseenheid extruderen, de productie-efficiëntie verbeteren en voldoen aan de grote marktvraag naar PE-buizen.

Geoptimaliseerd procesontwerp: maak het hele productieproces soepeler, verminder de pauze en wachttijd in de productie en verbetert de productiesnelheid verder.

2. Hoge kwaliteit pijpuitgang:

Nauwkeurige maatregeling: bijvoorbeeld door geavanceerde schimmelontwerp en nauwkeurige extrusieregeling, om ervoor te zorgen dat de buitendiameter en wanddikte van de buis zeer nauwkeurig zijn en de grootte -afwijking klein is, die bevorderlijk is voor de installatie en verbinding van de pijp, waardoor de bouwmoeilijkheid en kosten worden verminderd.

Goede prestatiestabiliteit: de geproduceerde PE -pijp heeft stabiele fysische eigenschappen (zoals sterkte, taaiheid, enz.) En chemische eigenschappen (zoals corrosieweerstand, enz.) Om ervoor te zorgen dat de pijp betrouwbaar kan worden gebruikt in verschillende omgevingen en toepassingsscenario's.

3. Energiebesparing:

Efficiënte extruder: kan geavanceerde schroefontwerp en energiebesparende motor, enz. Gebruiken om het extrusie-effect tegelijkertijd te waarborgen, het energieverbruik te verminderen, de productie en de bedrijfskosten te verminderen.

Geoptimaliseerde verwarmings- en koelsystemen: maak het energieverbruik efficiënter en vermijd onnodig energieverspilling, zoals efficiënte verwarmingselementen en intelligente strategieën voor koelbesturing.

4. Pas aan aan verschillende specificaties:

Het kan een verscheidenheid aan PE-buizen produceren in het bereik van 20-110 mm, die kunnen voldoen aan de behoeften van verschillende klanten en projecten voor verschillende pijpdiameters, waardoor de flexibiliteit van de productielijn en het aanpassingsvermogen van de markt wordt vergroot.

5. Kwaliteit en stabiliteit van betrouwbare apparatuur:

Selectie van hoge kwaliteit onderdelen: zoals het gebruik van hoogwaardige staal, elektrische componenten, enz., Om de duurzaamheid en betrouwbaarheid van de apparatuur te waarborgen, het aantal fouten en onderhoud van apparatuur te verminderen, de productieonderbreking en verlies veroorzaakt door fouten van apparatuur te verminderen.

Stabiele bedrijfsprestaties: in het continue productieproces op lange termijn kan het een stabiele bedrijfstoestand behouden om de continuïteit van de productie en de stabiliteit van de productkwaliteit te waarborgen.

|

Model |

16-30 mm | 20-110 mm | 75-250 mm | 110-350 mm | 315-650 mm |

|

Hoofd extruder |

SJ65/33 |

SJ75/33 |

SJ90/33 |

SJ90/33 |

SJ120/33 |

| Hoofdmotor | 37 kW | 45 kW | 75 kW | 110 kW | 160 kW |

|

Extrusiecapaciteit |

120-150 kg/h | 160-180 kg/h | 250-300 kg/h | 300-350 kg/h | 160-180 kg/h |

De PE Pipe High Speed Extruder: de PE -grondstof wordt aan de trechter toegevoegd en de grondstof wordt naar voren getransporteerd door de rotatie van de schroef. In het transportproces wordt de grondstof gecomprimeerd en verwarmd door de schroef en verandert geleidelijk van een vaste toestand naar een gesmolten toestand. Het gesmolten materiaal wordt door een schroef in de kop geduwd en de vorm, waar een specifieke vorm van de buis wordt gevormd.

Vacuümzakenbox: met behulp van het principe van vacuümadsorptie is de PE -pijp in geëxtradeer van hoge temperatuur geëxtrudeerde toestand van de extruder aan de muur bevestigd in de vacuümafmetingshuls. Door een bepaalde vacuümdiploma aan de buitenkant van de groottehuls aan te brengen, wordt de buitenmuur van de pijp geadsorbeerd op de binnenwand van de groottehuls, om de buitendiameter van de buis te bepalen, en de buis wordt snel gekoeld en gevormd.

Spuitkoelende doos: in de koelbox brengt de waterpomp het koelwater op de spraykop door de watervoorzieningspijpleiding en de spuitkop spuit water naar het oppervlak van de pijp om de buis snel af te koelen. In het proces van contact met de pijp absorbeert het koelwater de warmte van de pijp, om de koeling van de pijp te bereiken. Tegelijkertijd zorgt het geleiderapparaat voor de gladde werking van de pijp in de koelbox, waardoor de botsing of wrijving tussen de pijp en de doos wordt vermeden.

Tractiemachine: het tractiewiel van de tractiemachine roteert onder de aandrijving van de motor en trekt de pijp naar voren door wrijving. Het verdichtingsapparaat compacteert de buis op het tractiewiel om de wrijving te vergroten en het tractie -effect te verbeteren. Het geleiderapparaat leidt de pijp soepel in en uit de tractor, zodat de pijp stabiel blijft tijdens het tractieproces. Volgens de vereisten van de productieproces regelt het besturingssysteem de besturingssnelheid, tractiekracht en compressiekracht van de tractor om de productiekwaliteit en productie -efficiëntie van de pijp te waarborgen.

Snijdmachine: wanneer de PE -pijp de vooraf bepaalde snijlengte bereikt, stuurt het besturingssysteem een signaal om het klemapparaat te starten om de pijp te repareren. Vervolgens drijft de snijaandrijving het snijgereedschap aan om te roteren of te bewegen om de pijp te snijden.

De productstapper: de PE -pijp na het snijden wordt door het transportapparaat naar de stapelpositie getransporteerd. Volgens de instructies van het besturingssysteem zal het stapelmechanisme de pijp naar de aangewezen stapelpositie grijpen en verplaatsen en het volgens bepaalde regels stapelen.

Winder: Winderaandrijving drijft de Winderrol aan om te roteren en de pijp op de Winder -rol te wikkelen. In het wikkelingsproces bewaakt het spanningsregelsysteem de spanning van de pijp in realtime en past de remkracht van de rem aan volgens de setspanningswaarde om de spanning van de pijp stabiel te houden. Wanneer de pijp op de wikkelrol een bepaalde lengte of gewicht bereikt, stopt de wikkelingsmachine en wordt de wikkelpijp handmatig of automatisch verwijderd en wordt de volgende ronde wikkeling uitgevoerd.

PE -pijp wordt veel gebruikt. Op het gebied van watervoorziening wordt het gebruikt voor stedelijke watervoorziening en drinkwaterprojecten op het platteland om drinkwater veilig te vervoeren. In termen van drainage bedient het het gemeentelijke drainagetwerk en industriële afvalwaterafvoer, waardoor lekkage en vervuiling voorkomen. Bij gastransmissie is het de eerste keuze voor stedelijke gaspijpleidingen en vulstations om de veiligheid te waarborgen. Landbouwirrigatie, om te voldoen aan de behoeften van landbouwgrond- en boomgaardirrigatie. Bovendien kan het ook worden gebruikt voor het overbrengen van materialen in mijnen en als een communicatiekabelbeschermingshuls, het spelen van een belangrijke rol op verschillende velden met uitstekende prestaties.